Головна » Прес-Центр » Статті та публікації » Установка для наплавки корпусов арматуры

Штампованные заготовки поступают на наплавку с механически обработанными наплавляемыми и базовыми поверхностями.

Условный проход наплавляемых корпусов Ду10..Ду32.

Температура заготовок перед наплавкой – до 300 0С.

Наплавка выполняется специальной порошковой проволокой в несколько слоев с защитой дуги и места наплавки аргоном.

Установка УД 681.00.00.000 разработана ОКТБ ИЭС им. Е.О.Патона НАНУ по заказу ЗАО "Киевское центральное бюро промарматуры"

Общий вид установки спереди (горелка снята для замены на другой типоразмер):

Установка обеспечивает технологии наплавки валиками и ванную. Ванную наплавку можно выполнять на малых диаметрах – до Ду15. Предпочтительной технологией является наплавка валиками, которая обеспечивает лучшее сплавление с внутренней стенкой и позволяет экономить качественный инструмент для обработки износостойкой наплавки.

Для наплавки в корпусах с разным условным проходом используются специальные горелки соответствующих типоразмеров.

В создании системы управления установки активное участие принимал сотрудник СВ Альтера Матвейчук Георгий Николаевич.

Для создания системы управления использовалась комплектация СВ АЛЬТЕРА.

Пульт управления установкой следующий имеет вид:

Основной человеко-машинный интерфейс реализован на платформе операторской панели типа MAGELIS от GROUPE SCHNEIDER, связанной по интерфейсу UNITELWEY с PLC типа Micro (TSX 3722, также от GROUPE SCHNEIDER). Его использование позволяет также реализовать интуитивно-понятный оконный принцип.

Окно выбора режимов работы имеет вид:

Для выбора режима работы нужно нажимать кнопку операторской панели, обозначенную в нижней строке дисплея как “Выбор”. Каждое нажатие этой кнопки вызывает перемещение указателя типа > по вертикали на одну позицию. Если указатель находится на самой нижней позиции, то после нажатия этой кнопки он переместится на начальную позицию, верхнюю.

Назначение кнопок операторской панели изменяется в зависимости от назначения окна и указывается в нижней строке дисплея. В окнах режимов в верхней строке дисплея отображается текущее состояние режима.

Если выбрать режим РУЧ и далее нажать кнопку операторской панели, обозначенную в нижней строке дисплея как “Открыть”, то откроется окно режима РУЧ:

Управление в этом режиме производится нажатием и удержанием кнопок пульта управления. Символическое обозначение кнопок соответствует символическому обозначению координат, приведенному в окне. Эти кнопки позволяют перемещать горелку продольно-горизонтально прямо или обратно, вертикально вверх или вниз, вращать горизонтально объект наплавки прямо и обратно, подавать порошковую проволоку прямо и обратно. Все перемещения производятся с малой скоростью. Для перемещений с большой скоростью нужно дополнительно нажать и удерживать кнопку пульта управления УСКОР, а для перемещений со средней скоростью нужно дополнительно нажать и удерживать кнопку пульта управления СРЕДН СКОР. В окне режима РУЧ отображаются значения скоростей перемещения и значения координат в дискретах. В эксплуатационной документации на установку и в справочном листе, размещенном на установке, для скоростей по каждой из координат приведено соотношение дискрет/c и мм/с. Также для перемещений по каждой из координат приведено соотношение дискрет и миллиметров. Для проверки подачи и регулировки расхода защитного газа используются кнопки ВКЛ ГАЗ и ОТКЛ ГАЗ. Для проверки дистанционного управления источником сварочного тока и осциллятором поджига дуги используются кнопки ВКЛ ИСТ и ВКЛ ОСЦИЛ, а одновременное отключение источника сварочного тока и осциллятора происходит при кратковременном нажатии на кнопку ОТКЛ ИСТ.

Для определения значений координат в установке установлены три фотоэлектрических инкрементальных датчика перемещений (зарубежное название датчиков такого типа — encoder). Два из них установлены в механизмах вертикального и продольно-горизонтального перемещения горелки, а третий установлен в механизме горизонтального вращения объекта наплавки. Так как датчики перемещения не определяют абсолютные значения координат, то для установки нулей отсчета по координатам после включения электропитания системы управления используется режим УСТАН НУЛЕЙ ОТСЧЕТА.

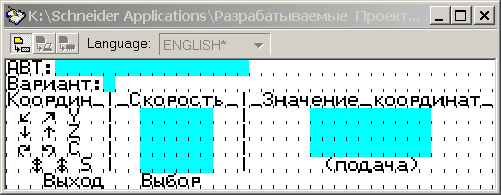

Основным режимом эксплуатации установки является режим АВТ. Окно этого режима имеет вид:

Вариант наплавки в этом окне задается нажатием кнопки операторской панели, обозначенной в нижней строке дисплея как “Выбор”. Отображается вариант наплавки цифрой справа от надписи “Вариант :”. Для управления режимом АВТ используется часть кнопок правой зоны пульта управления ( кнопки ПУСК, СТОП, ИСХ, НАЧАЛО ). Работа в этом режиме разрешена после успешного выполнения режима УСТАН НУЛЕЙ ОТСЧЕТА. В этом случае в первой строке дисплея имеется сообщение “разрешен”, а если установка нулей отсчета не производилась или не была успешно завершена, то индицируется сообщение “нет устан. нулей”.

Перед загрузкой объекта наплавки необходимо произвести установку механизмов в исходное состояние. Для этого кратковременно нажимается кнопка ИСХ. Установка механизмов в исходное состояние производится автоматически с индикацией сообщения “в исходное”, а после завершения сообщение изменится на “исходное” и все перемещения прекратятся.

Установка механизмов в состояние начала наплавки производится автоматически с индикацией сообщения “в начало” по кратковременному нажатию кнопки НАЧАЛО, а после завершения сообщение изменится на “начало” и все перемещения прекратятся.

Все перемещения выполняются с плавным торможением до остановки.

Для задания технологических параметров установки и технологических параметров наплавки предназначен режим РЕД. Этот режим защищен паролем от несанкционированного доступа.

Окно ввода пароля имеет вид:

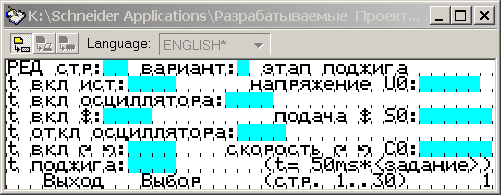

После ввода кода доступа и нажатия кнопки операторской панели Enter открывается первое окно режима РЕД для ввода или редактирования технологических параметров наплавки:

Перед вводом или редактированием технологических параметров наплавки необходимо задать вариант. Для каждого варианта технологические параметры наплавки задаются в окнах 1..25 режима РЕД. Редактирование (изменение значений) этих параметров может производиться квалифицированным специалистом по технологии наплавки при отработки технологий. Возможно задание технологических параметров наплавки для 1..12 валиков каждого из семи вариантов. При этом пространственное расположение каждого следующего валика произвольное. Координаты каждого валика можно вводить, используя кнопки панели оператора. Особенностью режима РЕД является наличие еще одного способа ввода значений координат Y и Z при задании начала каждого валика наплавки. С этой целью производится установка в исходное состояние так же, как в режиме АВТ (описано выше), но с визуальным наблюдением окончания установки в исходное. Далее для перехода на страницу задания координат Y и Z начала наплавки первого валика нажимается на панели управления кнопка ОТМЕНА. Затем, управляя перемещением горелки по координатам Y и Z (как в режиме РУЧ), установить горелку в начало наплавки первого валика. Для записи этих координат следует нажать на панели управления кнопку ЗАПИСЬ. Для перехода к следующей странице задания координат Y и Z начала наплавки следующего валика нажимается на панели управления кнопка СЛЕД. Перед записью этих координат необходимо сместить горелку по координатам Y и Z в начало наплавки этого валика. Процедура повторяется для необходимого количества валиков наплавки.

Часть технологических параметров определяет работу изделия в других режимах (а не только в режиме АВТ) или является общей. Редактирование этих параметров производится при изготовлении изделия и на этапе пуско-наладочных работ. После выполнения этих работ и ввода изделия в эксплуатацию изменять значения этих параметров запрещается за исключением параметра “Пароль”. Эти технологические параметры не требуют выбора варианта и заданы в окнах 26..30 режима РЕД. Для примера, окно 30 с такими параметрами имеет вид:

В системе управления имеется программно-аппаратная диагностика, которая частично контролирует исправность установки при ее функционировании. В случае обнаружения отказа или сбоя в работе установки все действия немедленно прекращаются. При этом индицируется окно приветствия с причиной останова в строке состояния:

До устранения неисправности блокируется переход из этого окна в окно выбора режимов работы.

Для контроля напряжения и тока наплавки используются стрелочные приборы, расположенные на источнике сварочного тока и пульте управления, что более удобно. Рядом со стрелочными приборами на пульте управления расположены переменные резисторы, которые можно использовать для коррекции в небольших пределах соответствующих параметров наплавки. Диапазоны коррекции задаются в режиме РЕД.

Для точной установки объектов наплавки используются быстрозажимные кондуктора, закрепляемые на механизме горизонтального вращения.

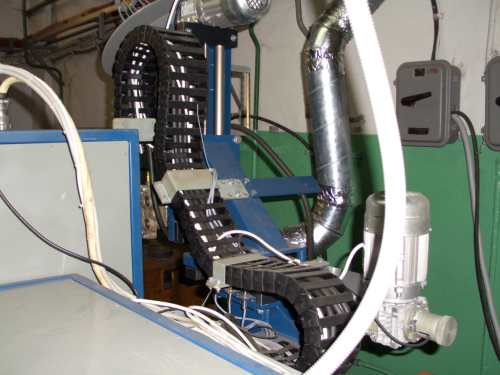

Подвижность электрических соединений и трубопровода защитного газа обеспечивается траковой конструкцией:

Для устройства управления как несущие использованы модули разработки ИЭС с целью удешевления и обеспечения прочности конструкции. Нижний модуль устройства управления используется для хранения эксплуатационной документации, необходимого инструмента и сменной технологической оснастки.

В механизмах перемещения как ограничительные использованы индуктивные датчики итальянской фирмы Carlo Gavazzi. Такие же датчики использованы в механизмах перемещения для определения зоны нуля координаты. В механизмах перемещения использованы асинхронные электродвигатели и редукторы итальянской фирмы TRANSTECNO.

Для управления асинхронными электродвигателями применены частотные преобразователи немецкой фирмы Lenze. Управление этими частотными преобразователями осуществляется аналоговыми и транзисторными дискретными выходами PLC. При этом обеспечивается полная гальваническая развязка. Частотный преобразователь, управляющий электродвигателем механизма подачи порошковой проволоки, подключен к электропитанию через разделительный трансформатор.

Инкрементальные фотоэлектрические датчики перемещения Autonics установлены на редукторы электродвигателей в защитных кожухах:

Управление электромагнитом клапана JAKSA для подачи защитного газа осуществляется транзисторным выходом PLC через твердотельный коммутатор Carlo Gavazzi.

Управление источником сварочного тока осуществляется аналоговым выходом PLC с обеспечением полной гальванической развязки, а также транзисторными дискретными выходами PLC через реле Relpol. Включение и отключение осциллятора поджига сварочной дуги также осуществляется через реле Relpol.

Аппаратная защита в системе управления обеспечивается применением комплектующих Terasaki.

При включении системы управления всегда сначала подается электропитание на группу PLC-устройств и датчиков по кратковременному нажатию черной кнопки ВКЛ зоны УПРАВЛЕНИЕ на пульте управления (справа внизу). Подача электропитания на группу приводных устройств разрешается после диагностики исправности группы PLC-устройств и датчиков. При этом появляется соответствующее сообщение в строке состояния окна приветствия на операторской панели и включается реле разрешения включения группы приводных устройств. После этого можно подать электропитание на группу приводных устройств, нажав черную кнопку зоны ПРИВОД на пульте управления (справа). По электропитанию группы PLC-устройств и датчиков приняты дополнительные меры защиты от помех и перегрузок.

Электропитание операторской панели, датчиков и транзисторных дискретных выходов PLC обеспечивается отдельными источниками вторичного электропитания 24 V DC Autonics.

Матвейчук Г.Н., «СВ Альтера», 2009г.