Головна » Рішення » Галузеві рішення » Будівництво » Автоматизована система керування бетонозмішувальною установкою

Зважаючи на активізацію житлового будівництва, особливої актуальності набувають компактні автономні установки з виробництва бетону. Запропонована система керування на базі тензометричного методу зважування, дозування та визначення кількості води за ультразвуковим датчиком рівня дозволить ефективно замінити фізично зношені та морально застарілі системи, побудовані на базі сельсинів, або забезпечити високу продуктивність та облік витрат матеріалів для нових бетонозмішувальних комплексів.

До складу бетонозмішувальної установки входить наступне технологічне обладнання:

Рис. 1. Спрощена схема технологічного процесу

В основі системи лежить мікропроцесорний логічний контролер VIPA 200V з модулями входів/виходів, який здійснює керування технологічним процесом відповідно до закладеної програми. Кількість сигналів: 4 AI, 22 DI, 16 DO. Взаємозв'язок оператора з процесом, реалізація всіх необхідних функцій щодо створення та модифікації рецептів, формування звітів, архівів, діагностики обладнання покладені на робочу станцію оператора із встановленою SCADA системою zenon.

Система керування може працювати у двох режимах: автоматичному та ручному. В автоматичному режимі оператор задає необхідну марку бетонно-розчинної суміші та об'єм замісу, після чого запускає процес виконання. Система здійснює тарування (корекцію маси тари), вимірює вологість інертних матеріалів і, виходячи з цих даних, здійснює автоматичну корекцію рецепту. Далі здійснюється процес завантаження окремих компонентів у змішувач.

|  |  |

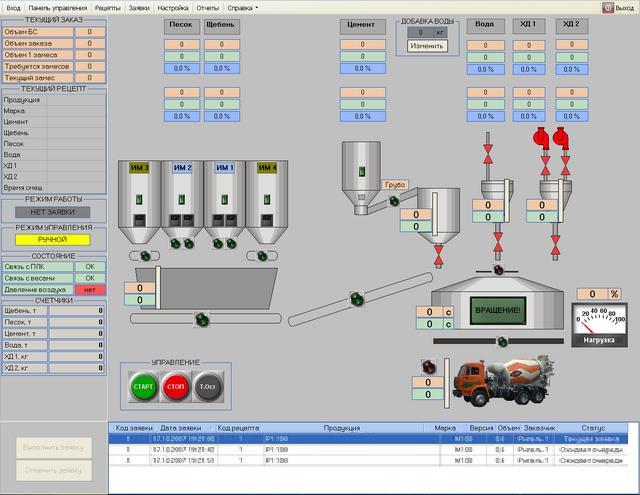

Рис. 2. Диспетчерський інтерфейс керування процесом

Ручний режим використовується для перевірки працездатності обладнання. У цьому випадку вмикання та відключення механізмів здійснюється через відповідні елементи керування на пульті.

У процесі роботи контролер стежить за роботою електродвигунів конвеєрів та насосів, тестує стан вагів та вимірювачів вологості та у разі появи несправності інформує оператора та подає сигнал на зупинку процесу завантаження.

Керування подачею живильних шнеків та конвеєрів здійснюється за допомогою перетворювачів Lenze 8200 та загальнопромислових асинхронних двигунів WEG W22.

Система автоматики з комутаційним обладнанням монтується у шафах керування, розташованих у диспетчерському пункті та безпосередньо біля регулювальних пристроїв.

Рис. 3. Зовнішня шафа керування

Запропонована система дозволяє досягти наступного результату:

Рис. 4. Пульт диспетчера