Головна » Рішення » Реалізовані проєкти » Реалізована система автоматизованого керування холодильним комплексом з переробки, заморозки та зберігання овочів

25.03.2014

Генпідрядник: ТОВ «Укрфрост»

Проектування та впровадження АСК ТП: ТОВ «Енергосіті»

Згідно з програмою розвитку мережі овочесховищ, компанія-замовник прийняла рішення по будівництву нового сучасного холодильного комплексу, який одночасно буде виконувати функції зберігання, заморозки та переробки овочів. Відповідно до технічного завдання проектом передбачено реалізацію та впровадження повноцінної системи автоматизованого керування технологічним процесом з використанням PLC та SCADA системи.

До загальної структури АСК ТП увійшли наступні відділення комплексу:

|  |

В результаті реалізації проекту було зібрано та доставлено на об’єкт цілий ряд щитових конструкцій з наступним обладнанням:

До складу системи керування на рівні програмовних логічних контролерів увійшли:

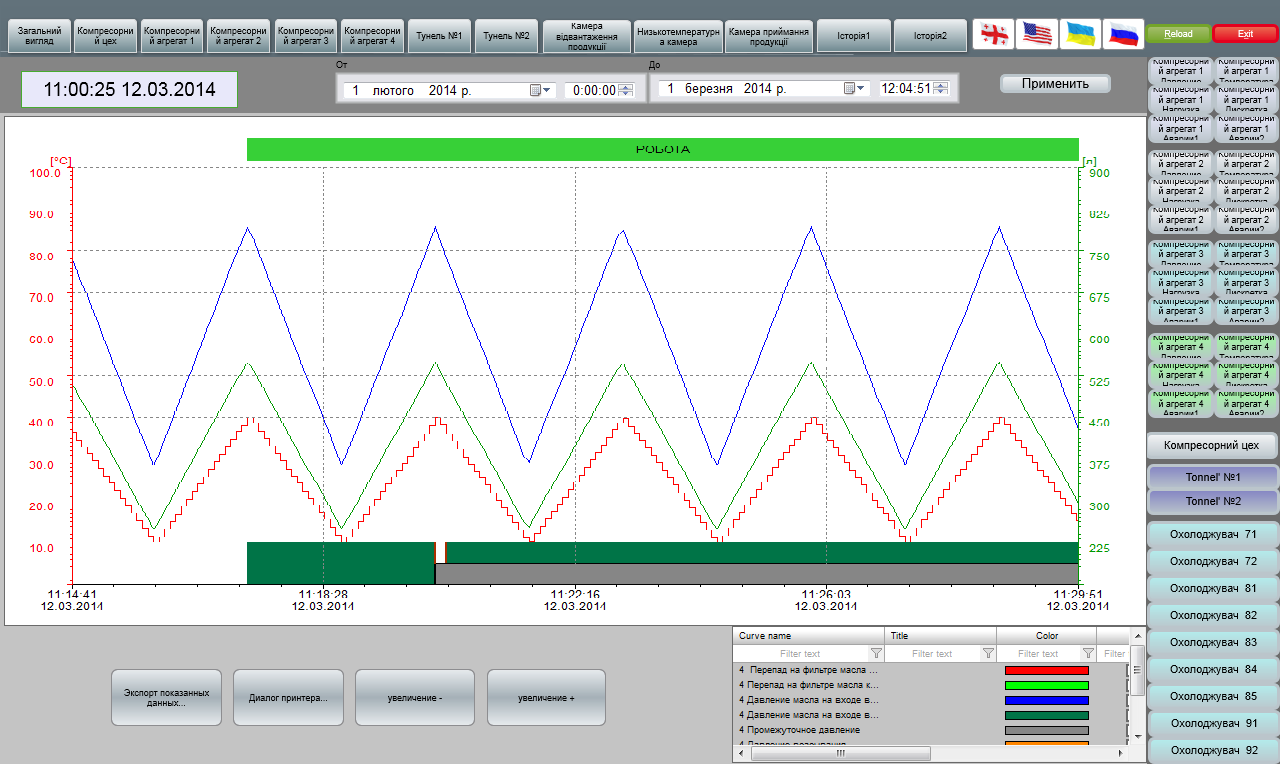

На верхньому рівні було використано SCADA систему zenon (Editor + Runtime на 1024 змінних)

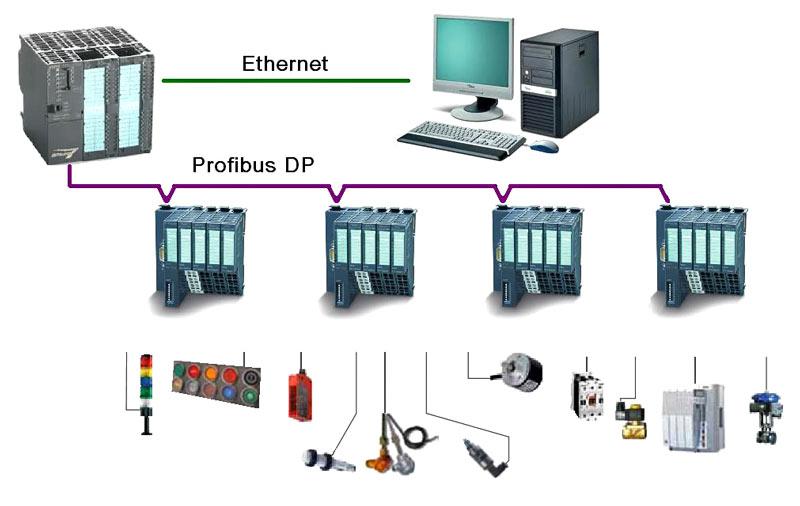

Обмін даними по шині Profibus DP відбувається за двома схемами : Master-Slave (між центральним PLC VIPA, що виконує функції Майстра шини Profibus DP та модулями віддаленого вводу/виводу) та Master-IntelligentSlave (між центральним PLC VIPA, що виконує функції Майстра шини ProfibusDP та PLC компресорних агрегатів). Дані отримані в процесі обміну використовуються в програмному коді для керування централізованими та розподіленими задачами. До перших відноситься керування периферійними охолоджувачами, холодильними тунелями, допоміжним обладнанням, а до других — розрахунок необхідної холодильної потужності, запуск в роботу необхідної кількості компресорних агрегатів, розподілене керування масляною системою компресорних агрегатів, вирівнювання часу роботи кожного з компресорних агрегатів та насосів.

Спрощена структура системи керування

Всі PLC та засоби локального і централізованого керування також об’єднано в єдину мережу Ethernet (змішаної топології, з використанням промислового мережевого обладнання). По ній вся інформація передається на центральну диспетчерську станцію системи – АРМ оператора, на якій встановлено програмно-технічний комплекс HMI\SCADA zenon.

Основні функції АРМ оператора:

Скріншоти дисплейних мнемосхем (клікабельно)

|  |  |

|  |

Завдяки комплексному підходу до поставленої задачі новий овочепереробний комплекс було обладнано самим сучасним холодильним обладнанням та системами автоматизації. В результаті реалізації проекту, об’єкт отримав наступні техніко-економічні показники: загальна площа 62500 м2, площа мультитемпературних камер 51 134 м2 з температурними показниками від -24°С до +12°С, морозильними тунелями по 2000 кг/год, овочесховищами на 2400 тонн (в тому числі на 1200 тонн з холодильниками та 1200 тонн з активною вентиляцією). Таким чином, за цими параметрами даний комплекс зайняв одне з провідних місць серед споруд подібного класу.