Головна » Прес-Центр » Статті та публікації » Сахар высокой очистки

Сезонность производства и условия хранения сырья постоянно вносят коррективы в режим функционирования сахарного завода в целом и его отдельных отделений в частности, от качества работы которых напрямую зависят количество и качество получаемого сахара.

Сидлецкий В.М.,

Швед С.Н.,

Кушков В.Н.

Отличительной особенностью сахарной промышленности является сезонность, многоструктурность и динамический характер производства. На одной из первых стадий процесса сахарного производства находятся сокодобывающее и сокоочистное отделения. От работы этих двух отделений зависит темп и ритмичность работы завода в целом, и именно они определяют качественные и количественные показатели сахарного производства.

Для управления этими участками производства на Ждановском сахарном заводе (Винницкая область) внедрена микропроцессорная система управления, которая, по требованию заказчика, базируется на программируемых логических контроллерах (ПЛК) серии SPEED7 компании VIPA и SCADA/HMI Genesis32 от ICONICS.

Процесс получения сока диффузионным способом состоит в противоточном высолаживании нарезанной стружки сахарной свеклы горячей водой. При этом сахароза и часть несахаров постепенно переходят в воду, в результате чего содержимое их в стружке снижается, а в воде увеличивается. Экстракция сахара из свеклы осуществляется в непрерывно действующих аппаратах, причем наибольшее распространение приобрели колонные, наклонные двухшнековые и ротационные диффузионные аппараты.

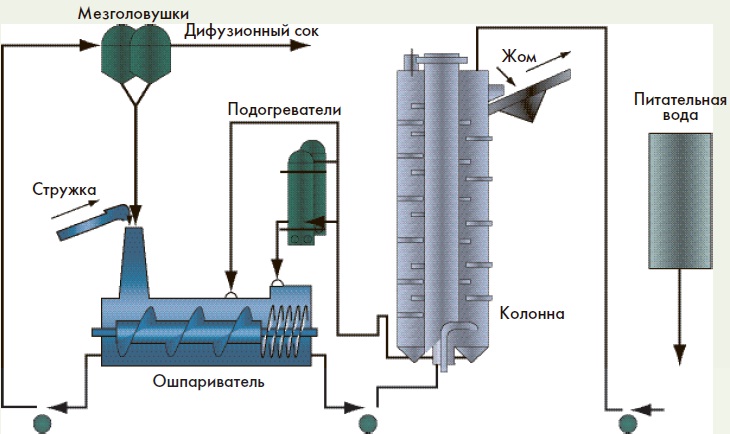

Типовая колонная диффузионная установка (рис. 1) включает высоладживатель колонного типа, ошпариватель, подогреватели сока и оборудование подготовки воды для питания аппарата. Для станции сокоочистки очень важна точность поддержания технологического режима, от которого напрямую зависит доброкачественность сиропа при уваривании диффузионного сока. Например, при повышении доброкачественности очищенного сока на одну единицу можно получить дополнительно 0,2—0,25 % сахара от массы свеклы, поступившей на переработку. Таким образом, поддержание технологических параметров в допустимых режимах имеет решающее значение в процессе устранения несахаров и, как результат, повышении эффективности сахарного производства в целом.

Рис.1. Технологическая схема диффузионной станции

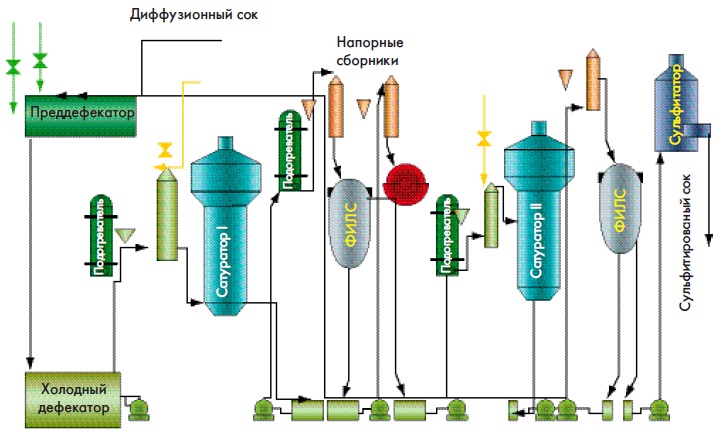

Для получения высокого эффекта очистки диффузионного сока необходимо выделить несахара из сока, максимально использовать адсорбционное свойство частиц карбоната кальция, быстро отделять созданный осадок. Типовая технологическая схема процесса очистки включает в себя такие стадии, как преддефекацию, основную холодно-горячую дефекацию, сатурацию с последующей фильтрацией сока, дефекацию перед сатурацией II, собственно сатурация II с фильтрацией и сульфитацию.

При работе диффузионной установки необходимо поддерживать оптимальные значения качественных показателей, в частности концентрацию сухих веществ в диффузионном соке и количество сахара в жоме. Непосредственное управление этими параметрами невозможно, поэтому возникает необходимость их регулирования путем изменения косвенных параметров. К последним относятся показатели материального баланса, теплового режима и нагрузки аппаратов. На станции требуемый режим обеспечивается за счет введения следующих контуров:

Внедренная на заводе автоматизированная система управления станции сокоочистки выполняет следующие задачи:

Рис. 2. Технологическая схема станции сокоочистки

На каждой из станции система автоматизации выполняет следующие функции:

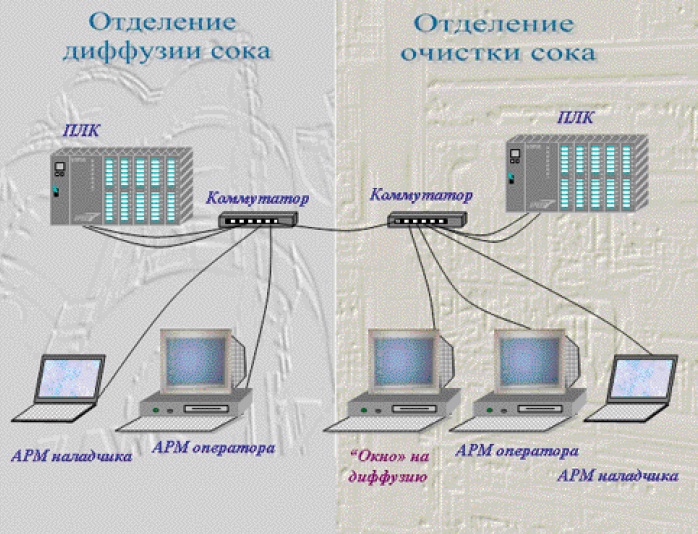

Система автоматизации проектировалась как трехуровневая иерархическая система управления. На нижнем уровне находятся датчики и исполнительные механизмы; на среднем уровне находится контроллер, коммутационная аппаратура, преобразователи для двигателей постоянного и переменного тока; верхний уровень — рабочая станция оператора (АРМ оператора).

Система автоматизации обеих станций — интегрированная система, отвечающая принципам унификации и взаимозаменяемости, в которой согласованы следующие характеристики компонентов: механические (физические размеры), электрические (частота и уровень сигналов, питания, кабели), информационные (коммуникации мониторинг управления) и функциональные (решаемые задачи).

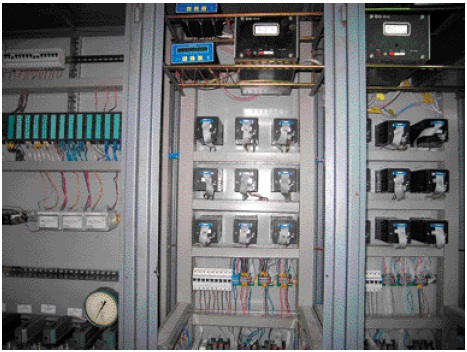

Все элементы системы размещаются в промышленных монтажных шкафах, которые состоят из передней и задней панели. На передней панели размещаются элементы оперативного управления на видном и легкодоступном месте (рис. 3). Во внутренней части размещены преобразователи, ПЛК, блоки питания коммутационная аппаратура.

|  |

Рис. 3. Щит ручного управления диффузией

Все используемые датчики, исполнительные механизмы и преобразователи представляют собою серийные компоненты и имеют унифицированные сигналы: 4—20, 0—20 мА, 20—100 кПа. На объекте существовала необходимость измерения разницы давлений и уровня вязких, агрессивных и загрязненных сред (сокостружечная смесь, сульфитированная вода). Для этого были использованы датчики давления Kobold (Германия) с унифицированным выходом, разработанные для тяжелых условий эксплуатации и имеющие внешнюю мембрану. К особенностям этих датчиков можно отнести простоту монтажа, малые габариты и высокий класс точности.

В качестве датчиков температуры применены термометры сопротивления ТСП, изготовленные на АОЗТ «Тера». Показатели качества (рН) измеряятся с помощью датчиков и вторичных приборов, изготовленных ООО «ВП Дилис» (г. Обухов), а концентрация СО2 – оптическим газоанализатором 122ФА01 С-М (ПП «Современные оптические технологии», г. Киев) на базе разработки «Украналитприбора».

Для определения расхода применятся расходомеры, которые были в наличии на предприятии, а также датчики и преобразователи расходов от фирмы Siemens и Endress+Hauser. Для измерения напряжения и тока на двигателях постоянного тока свеклорезок, приводов колонны, ошпаривателя и насосов сокостружки были использованы преобразователи постоянного напряжения (0—440 В/4—20 мА) и трансформаторы тока (0—100 А/4—20 мА) украинской компании Микрол (Ивано-Франковск).

В качестве исполнительных механизмов были использованы пневматические механизмы: МИП и ПСП. Для регулирования скорости двигателей приводов постоянного тока применялись заводские тиристорные преобразователи.

Для плавного регулирования скорости асинхронных двигателей были применены частотные преобразователи 8200 Vector компании Lenze. Это позволило обеспечить более точное регулирование расходов, а также увеличить время эксплуатации самого двигателя.

С помощью унифицированных аналоговых выходов (2 выхода) на частотном преобразователе появилась возможность контролировать силу тока и напряжение на самом двигателе (при необходимости можно контролировать и частоту). При этом отпала необходимость в использовании преобразователей постоянного напряжения и трансформаторов тока, которые применялись для двигателей постоянного тока.

При проектировании системы была предусмотрена возможность перехода с автоматического режима на ручной и обратно, причем переход на автомат должен был быть безударным. Возможность перехода реализована со щита управления диффузией с помощью вторичных приборов компании Микрол (рис. 3), со щита управления сокоочисткой — с помощью индикаторов и пневматических панелей от ДП «Сахавтомат инж.», а также из SСАDА-системы, установленной на рабочих станциях оператора.

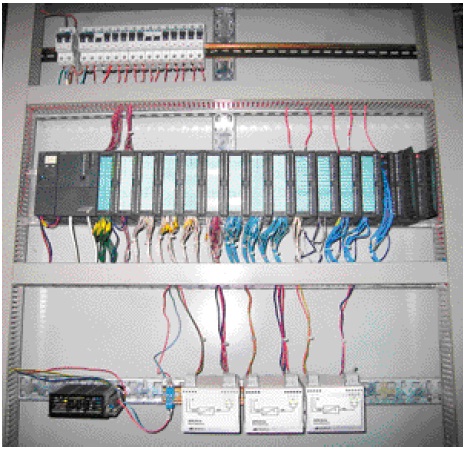

Для автоматического управления системой использован контроллер фирмы VIPA c процессором SPEED7. VIPA – немецкая компания, специализирующаяся на разработке и производстве ПЛК, совместимых с контроллерами фирмы Siemens по системе команд. Программируемые логические контроллеры (ПЛК) серии SPEED7 уже довольно хорошо известны в мире и все большую популярность завоевывают в Украине. Контроллеры VIPA с успехом используются в системах промышленной автоматизации с большим количеством сигналов, повышенными требованиями к надежности оборудования и к временным параметрам контуров управления, подходят для управления производствами периодического, непрерывного и непрерывно-периодического типа.

На объекте был установлен высокоскоростной CPU, построенный на базе микросхемы SPEED7. В нем выполнение операции с плавающей запятой занимает всего 0,084 мкс, а операция над битом или словом — 0,014 мкс. Благодаря этому время цикла ПЛК может составить всего 100 мкс.

Процессор поддерживает систему инструкций S7-300/S7-400 от Siemens и может быть запрограммирован как с помощью ПО WinPLC7 (VIPA), так и STEP 7 (Siemens).

Программа управления процессом написана с помощью ПО WinPLC7, который значительно дешевле, нежели STEP 7. Функциональных возможностей хватило для написания самой программы, аппаратной конфигурации и конфигурации сети. В программе можно использовать до 1024 функциональных блоков, до 1024 функций и до 2047 блоков данных. Хотелось бы отметить, что при написании программы есть возможность вносить комментарии на русском, украинском или английском языках.

Процессорный модуль имеет RAM+FLASH память объемом от 256 КБ до 2 МБ. В работе карточка расширения памяти не использовалась, хотя такая возможность существует. Эту карточку используют в тех случаях, когда для выполнения алгоритма работы недостаточно объема встроенной в процессорный модуль памяти, либо для повышения надежности системы необходимо продублировать программу.

Система построена по модульному принципу, при этом модули System 300 от VIPA механически полностью идентичны модулям S7-300 и могут использоваться с ними в одной стойке на одной линейке. Также модули расширения допускают прямую взаимозаменяемость с однотипными модулями S7-300 (взаимозаменяемость определяется по каталогу — каталожные индексы данных модулей совпадают посимвольно). Инженерам, знакомым с SIMATIC S7, не потребуется много времени для изучения нового оборудования.

Кроме того, одной из важных особенностей процессоров SPEED7 является поддержка открытых интерфейсов (Ethernet и Profibus-DP master/slave), широко применяемых в промышленности. Это дает возможность подключать дополнительные аппаратные средства и облегчает интеграцию отдельных производственных участков в информационную сеть предприятия.

Данные контроллера передаются на компьютер с установленной SСАDА-системой посредством ОРС-сервера от VIPA, данная программа довольно проста в настройке.

При создании системы автоматизации на одной станции необходимо было установить 15 модулей расширения, а на второй станции – 10 модулей. К особенностям этой системы можно отнести то, что каждый ПЛК размещен на одной стойке. Чтобы создать такую же систему на S7-300 от Siemens необходимо использовать модули IM360, IM361 или IM365 (допускается установка на одной стойке до 8 модулей), при использовании контроллера SPEED7 от VIPA в этом нет необходимости (допускается использовать до 32 модулей на одной стойке). В целом, если сравнить с однотипным процессором от Siemens, производительность контроллеров VIPA выше в 15 раз, а цена — ниже на 20—30%.

Коммуникации SPEED7 соответствуют технологиям SIMATIC. Используемые при создании проекта процессорный модуль CPU 315-4NE11 от VIPA имеет встроенные коммуникационные средства MP2I, Profibus DP-мастер и Industrial Ethernet в качестве стандартных. Один порт Ethernet служит для связи с программаторами и средствами операторского интерфейса, второй поддерживает протоколы TCP/IP, UDP, ISO-on-TCP с RFC1006.

В проекте, реализованном на заводе, первый порт используется для конфигурирования, программирования, наладки и диагностики контроллера с помощью WinPLC7 (версии 3.55) в режиме on-line, второй — для двух групп соединений (рис. 5):

Следует отметить, что при первом запуске порт CPU не имеет IP-адреса и маски подсети. Их присвоение производят через аппаратную конфигурацию с помощью «минимального проекта» и пересылки его через MMC или MPI.

В процессе конфигурирования сети WinPLC7 самостоятельно формирует значения большинства элементов, таких как наименования соединений, идентификаторы S7-подсетей, соединений и передаваемых блоков, адреса портов, которые изменять нет особой необходимости. Естественно, вручную требуется настроить адреса IP, отследить соответствие конфигурации партнера и установить один из трех возможных режимов соединения:

В случае взаимодействия с контроллером-партнером ПЛК нуждается исключительно в библиотечных функциях VIPA AG_SEND и AG_RECV для пересылки/приема данных и в соответствующей программной поддержке.

Рис. 5. Процессом управляет контроллер VIPA SPEED7

Рис. 6. Организация сети Ethernet

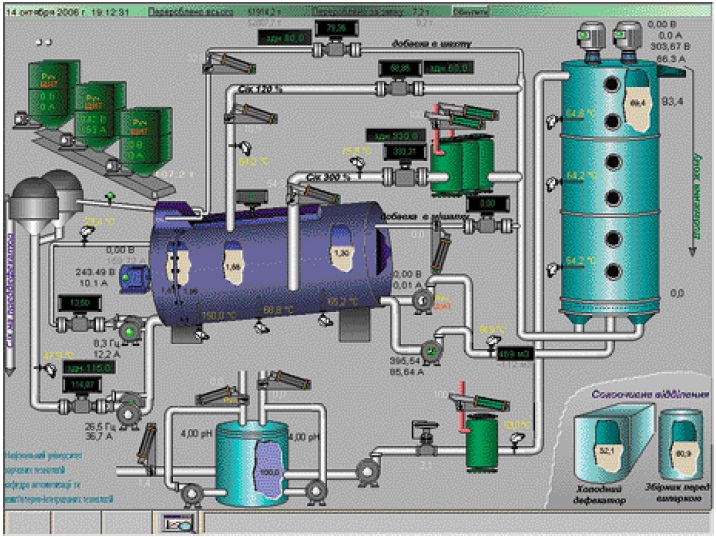

Для удобства работы операторов станций на базе программного пакета Genesis32 разработан человеко-машинный интерфейс, который позволяет вести контроль над технологическим процессом, а также одновременно управлять узлами и механизмами на всех стадиях работы. На экране монитора можно контролировать все технологические параметры, включая скорости вращения трубовалов и насосов, управляемых частотными и тиристорными преобразователями. Для отображения аварийных сообщений используется графическая диагностика. С помощью дисплейной мнемосхемы оператор может проводит выбор технологического режима. Кроме того, на экране отображаются данные производственной статистики и анализа работы. Доступ к изменению технологических параметров выполняется через пароли с разными уровнями приоритетов.

При разработке человеко–машинного интерфейса для автоматизированной системы придерживались принципов простоты (каждая картинка на дисплее отображает модель физического процесса и его работу, при этом вместе с важными данными не выводятся ненужная и/или избыточная информация), наглядности (обеспечивается связь между техническим процессом, его режимами работы и оператором) и последовательности (для отображения одинаковых или аналогичных элементов системы применены однотипные обозначения).

Рис. 7. Пример дисплейной мнемосхемы

Таким образом, спроектированная и реализованная на SPEED7 система управления станциями диффузии и сокоочистки позволила достичь значительного экономического эффекта за счет повышения производительности диффузионной установки, увеличения содержания сахара в диффузионном соке, повышения эффекта очистки сока и его фильтруемости, сокращения потерь сахара на участке очистки и последующих участках производства, а также снижения расхода энергии, извести и сатурационного газа.