Головна » Прес-Центр » Статті та публікації » Проектування системи керування установками автоматичного дугового зварювання серії АД416

Установки автоматичного зварювання серії АД416 були розроблені підрозділом ІЕЗ ім. Е. О. Патона в 2002–2003 роках для заміни морально застарілих, але все ще популярних А1416 виробництва Каховського заводу електрозварювального обладнання (установки А-1416 також були розроблені ІЕЗ раніше).

Спочатку давайте розглянемо, що вміє А-1416.

Автомат зварювальний типу А-1416 (це його повне найменування) призначений для електродугового зварювання на постійному струмі електродом, що плавиться під шаром флюсу. Конструктивно складається з:

На візку встановлені два електродвигуни. Один із них забезпечує маршеву швидкість переміщення візка, а другий – робочу. Перемикання швидкостей забезпечує електромагнітну муфту. Регулювання швидкостей переміщення ступінчасте, змінними шестернями.

Швидкість подачі зварювального дроту також регулюється ступінчасто за допомогою змінних шестерень. Механізм правильно – притискного зварювального дроту встановлений перед механізмом подачі, тому він пасивного типу та свого електродвигуна не має.

Схема керування А-1416 побудована на дискретних реле. Вона реалізує наступну технологічну послідовність при зварюванні:

Зауважимо, що якщо при зварюванні включено поздовжнє переміщення, швидкість зварювання змінюватися не може — вона задана встановленими шестернями.

Як бачимо з опису, наведеного вище, в А-1416 не змінюються зварювальна швидкість, подача зварювального дроту та зварювальна напруга/струм на всіх етапах – на етапі підпалювання дуги, на основному етапі зварювання та на етапі заварювання кратера. Тільки досвідчений оператор – зварювальник може змінювати зварювальну напругу/струм на етапі заварювання кратера, обертаючи ручку задатчика на пульті керування.

За допомогою А-1416 можна зварювати прямолінійні або кругові шви при проведенні відповідних доробок для використання обертача об'єкта зварювання. Для обмеження переміщень у поздовжньому та вертикальному напрямках у схему керування введені відповідні кінцеві вимикачі.

У режимі керування РУЧНИМ для переміщення візка короткочасно натискається одна з кнопок з позначенням "стрілка вліво" або "стрілка вправо", а після натискання кнопки між ними відбувається зупинка. Швидкість переміщення маршова або робоча вибирається тумблером із фіксацією у двох положеннях. Підйом або опускання в режимі РУЧ забезпечується після натискання та утримання однієї з двох кнопок з позначенням "стрілка вгору" або "стрілка вниз". Підйом чи опускання припиняються при відпусканні цих кнопок. Аналогічно використовуються дві "поштовхові" кнопки для керування подачею зварювального дроту в режимі РУЧ.

Тепер розглянемо установки серії АД416.

У виконавчій механічній частині установок серії АД416 використано модульний принцип побудови, а самі модулі мають різні можливості. Можна вибрати модулі переміщення за необхідною величиною переміщення і мас, що переміщуються, модулі подачі зварювального дроту по необхідному діаметру дроту, модулі живлення зварювальним дротом по необхідному об'єму ( запасу ) котушки дроту. Також можна вибрати зварювальні пальники за необхідним зварювальним струмом та захист зони зварювання — флюсова або газова.

У більшості випадків використовуються три модулі переміщення:

Ці модулі переміщують зварювальний пальник над об'єктом зварювання. Якщо зварювальна швидкість об'єкта зварювання забезпечується обертачем, то для переміщення зварювального пальника використовують модулі поперечного та вертикального переміщень. У простіших застосуваннях модуль поперечного переміщення зварювального пальника не використовується.

Наведений вище опис виконавчої частини потрібен для оцінки її як об'єкта керування в системі керування. Далі цей об'єкт керування можна розглянути більш детально, а модульний принцип його побудови лише сприяє. Для модулів переміщення як самостійних складових об'єкта керування таким чином отримуємо:

При використанні лічильника переміщення в модулі зварювального переміщення для більшої гнучкості системи керування така реалізація здійсненна крильчаткою та двома індуктивними датчиками або одним інкрементальним датчиком фотоелектричного типу (англ. encoder). В цьому випадку датчики позиціонування відсутні, а для обнулення лічильника переміщення використовується датчик обмеження зворотного переміщення. Таке рішення можливе при використанні лічильника переміщення в модулі поперечного переміщення зварювального пальника.

Датчики обмеження переміщення у обертачі відсутні, а використовуються лише датчики позиціонування. Якщо використовується лічильник переміщення у обертачі, додатково застосовується ще датчик обнулення лічильника переміщення, а датчики позиціонування відсутні.

Побудова системи керування на платформі PLC Micro фірми Schneider дозволяє керувати модулями переміщень цими способами.

У PLC TSX3705 додатково до модуля TSX DMZ28DR (займає перший і другий слоти) вставлений ще один TSX DMZ28DR в третій і четвертий слоти.

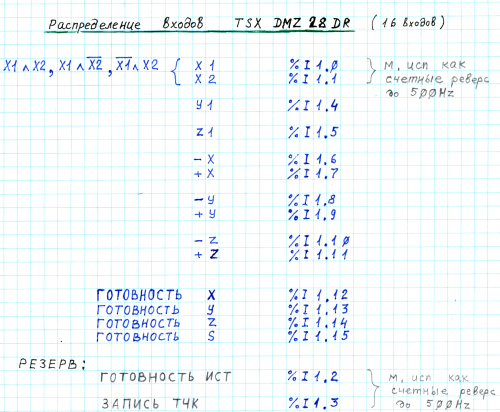

Розподіл дискретних входів PLC – модуля TSX DMZ28DR, який займає перший та другий слоти, у чернетці наведено нижче. У разі використання датчиків позиціонування Х1 і Х2 по координаті Х датчики мають вертикально рознесені, а для ідентифікації трьох точок позиціонування можна застосовувати аналіз типу:

X1 AND X2;

X1 AND NOT X2;

NOT X1 AND X2.

Датчики обмеження при прямому переміщенні позначені початковим плюсом, а датчики обмеження при зворотному переміщенні позначені початковим мінусом.

Для керування асинхронними електродвигунами змінного струму трьох модулів переміщень та модуля подачі зварювального дроту застосовуються частотні перетворювачі (скорочено: ПЧ) фірми Lenze.

Це був перший проект в Україні, в якому застосовано частотні перетворювачі фірми Lenze для зварювання.

Сигнали, позначені на чернетці як “ГОТОВНІСТЬ <позначення координати> “знімаються з релейних виходів відповідних перетворювачів, конфігурованих як готовність ПЧ.

Перші чотири дискретні входи PLC – модуля TSX DMZ28DR, який займає перший і другий слоти, можна використовувати як два реверсивні лічильники з частотою рахунку до 500Hz. Якщо частота рахунку перевищує допустиму, можна зменшити швидкість переміщення чи зменшити кількість лопатей крильчатки ( може бути кількість отворів в диску ). У разі перевищення частоти від інкрементального датчика фотоелектричного типу (encoder) слід вибрати датчик з меншим числом імпульсів на оборот.

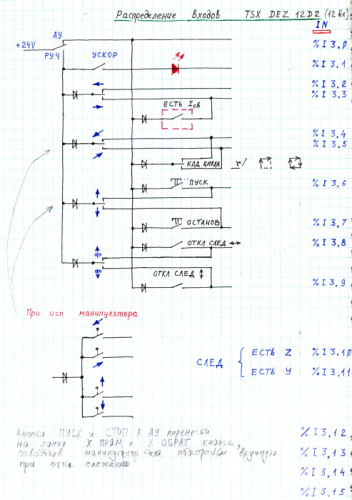

Розподіл дискретних входів PLC – модуля TSX DMZ28DR, який займає третій та четвертий слоти, у чернетці показано нижче. Спочатку планувалося використання більш дешевого PLC – модуля TSX DEZ12D2, але через брак дискретних виходів від нього довелося відмовитися.

У системі керування реалізовано два необхідні режиму функціонування. Це режими РУЧНОГО та АВТОМАТИЧНОГО КЕРУВАННЯ (скорочено: РУЧ та АУ).

Оскільки одночасно обидва режими що неспроможні функціонувати, з метою економії дискетних входів можна використовувати одні й самі дискретні входи, які залежно від режиму мають різне призначення. На чернетці показано, що для вибору режиму використовується перемикач на два положення з фіксацією в цих положеннях. Перемикачі на три положення з фіксацією середнього положення в лівому стовпці використовуються як РУЧ. Правий стовпець кнопок та перемикачів використовується як АУ. Між кнопками та перемикачами режимів введено діодну розв'язку.

Перемикачі режиму РУЧ дозволяють керувати модулями переміщення:

Для зручності перемикачі керування координат і Z замінені одним маніпулятором типу “джойстик”.

Найнижчий перемикач у лівому стовпці в режимі РУЧ керує модулем подачі зварювального дроту. В основному він використовується для встановлення необхідного вильоту зварювального дроту з пальника та для заправки зварювального дроту.

У режимі РУЧ можна перевірити функціонування установки та перемістити зварювальний пальник у потрібне місце. Цей режим використовується при виведенні з аварійного стану та ремонті установки, а також при налагодженні – виставленні прапорців датчиків позиціонування. При цьому всі швидкості та подача задаються малими. Для прискорення потрібно додатково увімкнути перемикач УСКОР. У відповідних частотних перетворювачах Lenze як фіксовані задаються значення цих швидкостей (JOG1 — мала, JOG2 — прискорена). Швидкість зварювання визначається регульованим опором. Його повзунок підключений до аналогового входу частотного перетворювача Lenze 8200SMD, вихід якого приєднаний до ЕД координати Х. Швидкість подачі зварювального дроту задається регульованим опором аналогічно. Регульовані опори підключені до частотних перетворювачів весь час і визначають швидкості в режимі АУ. Режимом РУЧ використовуються тільки фіксовані швидкості, які мають пріоритет перед завданням аналогового входу. Яскравість та висота символів світлодіодного індикатора Lenze 8200SMD дозволяють добре бачити поточні значення через скляні вікна блоку керування. Електродвигуни координат і Z підключені до відповідних перетворювачів Lenze 8200Vector, в яких фіксовані швидкості також використовуються тільки в режимі РУЧ. До аналогових входів цих частотних перетворювачів підключений спеціальний індукційний датчик стеження за обробкою майбутнього зварного з'єднання. Конфігурація аналогових входів параметрами AIN1-OFFSET (код С0413/1) та AIN1-GAIN (код С0414/1) задана так, що утворюється система, що стежить. Спочатку дозволяється стеження по вертикалі і сигнал неузгодженості викликає опускання до тих пір, поки датчик не виявить метал об'єкта зварювання. В результаті опускання сповільнюється і припиняється при досягненні компенсуючого сигналу рівня датчика стеження. Якщо об'єкт зварювання наблизити до цього датчика, це викличе підйом, а якщо видалити – опускання. Таким чином, можна підтримувати необхідну висоту зварювального пальника над об'єктом зварювання. Далі дозволяється стеження по горизонталі поперечно до оброблення, яке дозволяє утримувати зварювальний пальник над серединою обробки. Датчик стеження встановлюється попереду зварювального пальника при переміщенні у напрямку зварювання. Така система стеження дозволяє проводити успішне зварювання при невеликій кривизні стику майбутнього зварного з'єднання. Якщо кривизна зростає, то дається взнаки транспортне запізнення — відстань між пальником і датчиком стеження. Стеження по горизонталі можна вимкнути перемикачем ВІДКЛ СЛІД ↔ з фіксацією у двох положеннях. Аналогічно стеження по вертикалі можна відключити перемикачем ВІДКЛ СЛІД ↕ з фіксацією у двох положеннях. Відключати стеження можна як до зварювання, так і під час зварювання як АУ. При цьому необхідно враховувати, що горизонтальне стеження перестає працювати коректно, якщо не утримується оптимальна висота датчика над об'єктом зварювання. Також можна включати стеження під час зварювання. Ці можливості, наприклад, використовуються при зварюванні зварювальних з'єднань, так званих прихваток.

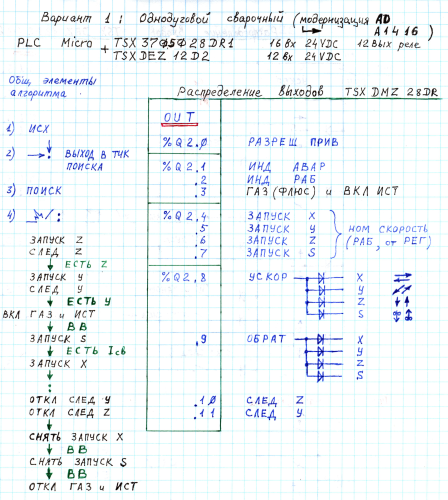

Далі розглядатимемо варіант з датчиками позиціонування як більш простий, так як варіант з лічильниками вимагає ще додатково операторську панель для відображення та завдання числових величин.

У режимі АУ перемикачем на три положення з фіксацією в кожному положенні КОД ЦИКЛУ можна встановити одну з трьох технологічних послідовностей:

Виконання цих послідовностей як АУ починається після натискання кнопки ПУСК. Якщо під час автоматичного виконання технологічної послідовності натиснути кнопку СТОП, то:

Проміжний зупинка дозволяє переконатися в правильності встановлення зварювального пальника перед зварюванням і при необхідності змістити його рукоятками механічних коректорів.

Підпал зварювальної дуги проводиться завжди на малому ходу (задається JOG3 в частотному перетворювачі координати Х ). Після спрацьовування датчика зварювального струму (у чернетці обведений червоною штрихпунктирною лінією) здійснюється перемикання на завдання зварювальної швидкості від регульованого опору. Паралельно датчику зварювального струму підключають тумблер, який у замкнутому стані дозволяє здійснити так званий холодний прохід, тобто виконати задану технологічну послідовність без запалювання реальної зварювальної дуги. Джерело зварювального струму при цьому має бути вимкнене. Все це дозволяє технологу визначити та встановити необхідні швидкості подачі зварювального дроту та швидкості зварювального переміщення. Конструктивно перемикач встановлюється всередині блоку керування.

Завершення зварювання проводиться завжди за датчиком Х2 або натисканням кнопки СТОП.

Кнопка ПУСК має вбудоване зелене підсвічування для індикації робочого стану в режимі АУ. Стан її індикації означає:

Кнопка СТОП має вбудоване червоне підсвічування для індикації аварійного стану. Стан її індикації означає:

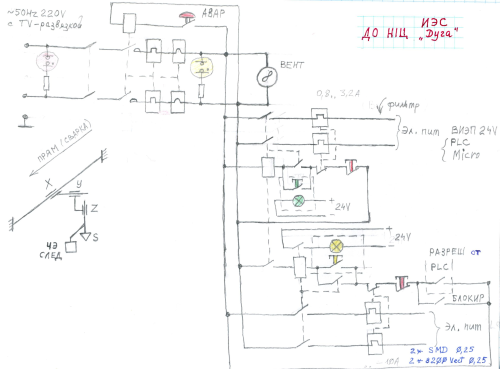

Нижче в чернетці представлений варіант електроживлення пристроїв групи PLC та групи приводних пристроїв. Наявність небезпечної напруги 220V 50Hz до включення установки відображається індикатором на вході схеми. Подача електроживлення в блоці керування відбувається після повороту рукоятки кулачкового перемикача з положення 0 в положення 1. Після цього з'являється індикація про включення і вмикається вентилятор, якщо немає спрацьовування захисту або не зафіксована червона кнопка в натиснутому стані (після її натискання). Для подачі електроживлення на групу PLC – пристрої натискається зелена кнопка з підсвічуванням. Для підсвічування цієї кнопки використовується вторинне джерело живлення 24VDC (скорочено: ВІЕП).

Це єдина індикація про включення групи PLC – пристроїв, до якої входять і вторинні джерела електроживлення, а ці пристрої конструктивно розташовані всередині електромонтажного ящика блоку керування. Повторні джерела живлення використовуються для живлення дискретних входів та індуктивних датчиків, а також для живлення дискретних виходів та пристроїв, підключених до цих виходів. На одному такому джерелі заощаджуємо, тому що в PLC Micro TSX3705 є вбудоване джерело 24VDC. При цьому слід враховувати, що струм, що споживається від вбудованого джерела, не повинен перевищувати 0,4А. Для живлення приводної групи пристроїв натискається жовта кнопка з підсвічуванням. Для підсвічування цієї кнопки може використовуватися те джерело, що і для зеленої кнопки. У ланцюгу вмикання електроживлення приводної групи пристроїв повинні бути замкнуті контакти реле роздільної здатності від PLC. Вони будуть замкнуті, якщо діагностична підпрограма PLC не виявила несправностей.

Розподіл дискретних виходів за наявності лише одного модуля TSX DMZ28DR, а другим модулем використовується TSX DEZ12D2, показано нижче в чернетці. У цьому випадку є лише 12 релейних виходів, які поділені на три групи, у кожній з яких один загальний висновок. Це обмежує можливості керування навіть в однодуговій зварювальній установці – потрібні діодні розв'язки. Використання двох модулів TSX DMZ28DR збільшує число виходів до 24 і для керування дискретними входами частотних перетворювачів можна використовувати малопотужні внутрішні джерела постійного струму самих перетворювачів, що дозволяє відмовитися від зовнішнього джерела вторинного живлення 24VDC. Так як модулі релейних виходів на відміну від модулів з транзисторними виходами не споживають струм від ВІЕП 24VDC, потужність ВІЕП 24VDC необхідна лише для включення електромагнітних клапанів подачі захисного газу або флюсу. Так компенсується вартість другого модуля TSX DMZ28DR стосовно вартості модуля TSX DEZ12D2.

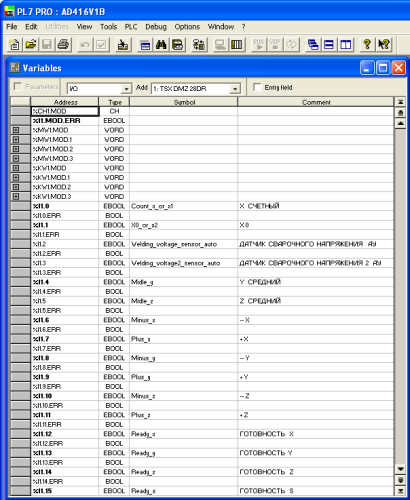

Остаточне розподілення входів модуля TSX DMZ28DR за адресою 1 наведено нижче.

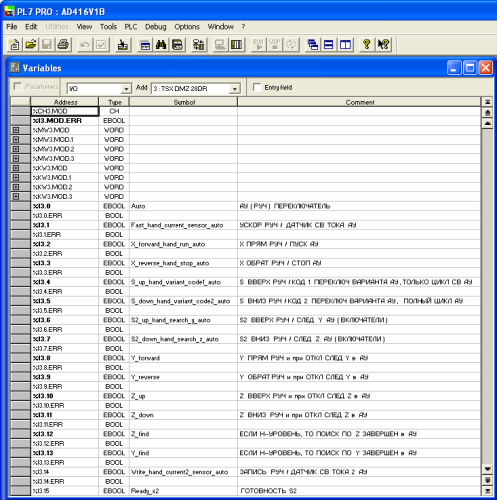

Остаточне розподілення входів модуля TSX DMZ28DR за адресою 3 наведено нижче.

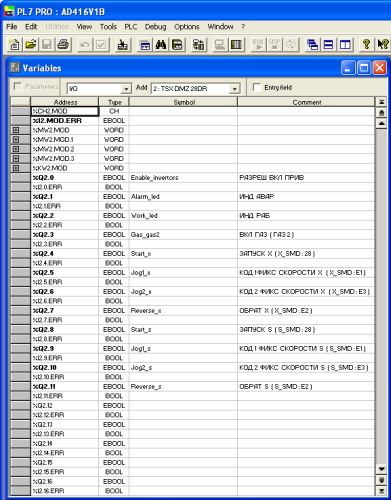

Остаточний розподіл виходів модуля TSX DMZ28DR за адресою 2 наведено нижче.

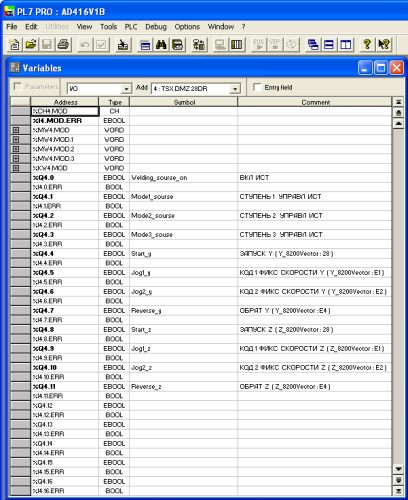

Остаточний розподіл виходів модуля TSX DMZ28DR за адресою 4 наведено нижче.

Для апаратної реалізації системи керування АД416 використаний наймолодший PLC з лінійки Micro (він також найдешевший із цього сімейства).

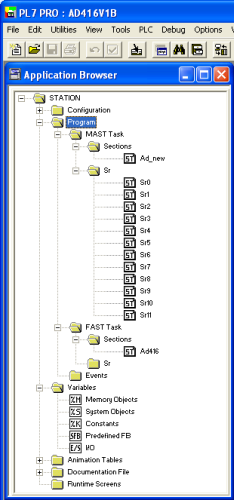

Склад програмних компонент AD416 в середовищі розробки PL7 Pro представлений у вікні Application Browser:

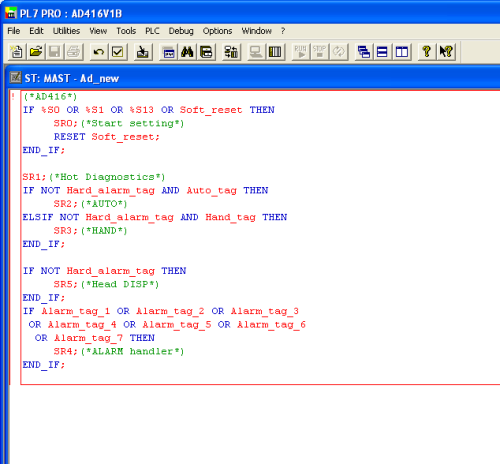

Нижче наведено основну програму з додатку АД416.

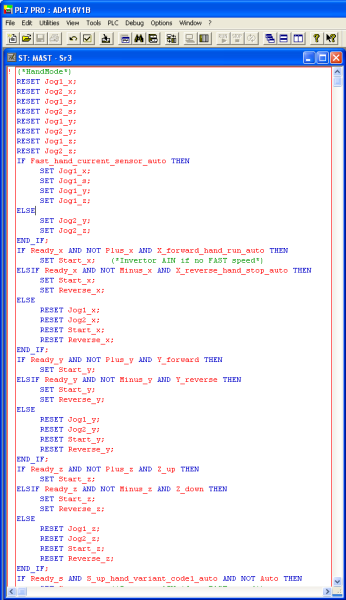

Нижче наведено частину підпрограми режиму РУЧ із програми АД416.

Позитивною властивістю при використанні PLC Micro є можливість програмування на мові високого рівня. Це дозволяє створювати легко доступні для огляду (до двох екранних сторінок) програми та підпрограми, а використання символьних імен змінних значно покращує їх розуміння, що важливо при налагодженні та внесенні змін.

У разі нестачі ресурсів для створення програми можна перейти до використання старшої моделі з лінійки Micro.

Ще однією якістю PLC сімейства Micro є можливість вносити зміни в додаток у стані RUN без зупинки технологічного процесу, тобто без переведення PLC в стан STOP.

Для згладжування сходинок при перемиканні швидкостей переміщення та швидкості подачі, а також для усунення ударних навантажень у механізмах під час початку руху задаються параметри часу розгону (код С0012) та часу гальмування (код С0013) у частотних перетворювачах Lenze 8200SMD та Lenze 8200 Vector.

На закінчення оцінимо можливості та переваги установок серії АД416.

В результаті:

Дві установки різних варіантів із першої партії установок типу АД416 використовувалися об'єднанням “Південмаш” міста Дніпропетровська для зварювання кільцевих та поздовжніх швів перших в Україні веж для вітрових електростанцій.

Звичайно, на кількох сторінках не можна показати весь шлях проектування системи керування, але автор спробував акцентувати увагу на опорних точках цього шляху для цього проекту. Сподіваюся, що після прочитання Ви досягли розуміння важливості властивостей та особливостей застосовуваної апаратури для ефективного їх використання при створенні систем керування.

Це один із простих проектів у практиці автора і він може принести користь як навчальний посібник.

Керівник технічного департаменту ТОВ "СВ Альтера" (до 2001р. Головний конструктор проекту з систем керування НДЦ "Дуга" ІЕС ім. Є.О.Патона НАНУ) Матвійчук Георгій Миколайович, дипломований інженер: диплом КПІ від 1976р. за спеціальністю "промислова електроніка", диплом КПІ від 1987р. за спеціальністю “мікропроцесорні системи”.