Головна » Рішення » Реалізовані проєкти » Автоматизація пастеризації молока

01.10.2011

До суттєвих недоліків наявної пастеризаційної установки, що значно ускладнюють роботу обслуговуючого персоналу та негативно впливають на продуктивність та якість технологічного процесу, слід віднести наступне:

Модернізація пастеризаційної установки спрямована на усунення перерахованих недоліків, забезпечення якості технологічного процесу, підвищення надійності та зниження витрат на обслуговування обладнання.

В результаті реалізовано систему автоматичної підтримки заданої температури молока в передбачених технологічним процесом межах.

Пастеризатор-охолоджувач молока є пластинчастим теплообмінником з трьох секцій, що підігрівається гарячою водою і парою (дивитися малюнок в кінці тексту). Гаряча вода готується за допомогою пари у спеціальному контурі, до якого належить перша секція теплообмінника з електронасосом № 1 для транспортування води (0,75 кВт, 3х380 В). Гаряча вода накопичується у ємності для гарячої води. Пара подається з котельні до теплообмінника за допомогою відповідної засувки. Сире молоко подається до пастеризатора електронасосом №1, де нагрівається до заданої температури і надходить у танк для пастеризації молока. Готове пастеризоване молоко подається в охолоджувач за допомогою насоса №2 для подальшого охолодження молока та видачі його в цех. Потужність електродвигунів насосів становить 0,75 кВт. Особливістю процесу є те, що для охолодження пастеризованого молока замість холодної води використовується сире молоко, яке таким чином попередньо нагрівається. Після завершення подачі сирого молока охолодження пастеризованого молока здійснюється холодною водою.

Система керування побудована на базі двох вимірювачів-регуляторів температури OВЕН ТРМ-210 з інтерфейсом RS-485, перетворювача частоти Lenze ESMD 0,75 кВт, електроприводу DWYER EVA2 з регулювальним сідельним клапаном DWYER GV-324.

Для підключення вимірювачів-регуляторів до персонального комп'ютера використано адаптер інтерфейсу RS485/USB АС4 компанії Owen, живлення якого здійснюється від шини USB персонального комп'ютера.

Як датчики температури використані занурювальні термоперетворювачі опору ТСМ компанії Тера, розраховані на трипровідну схему з'єднання з вимірювальною апаратурою.

В автоматичному режимі роботи здійснюється:

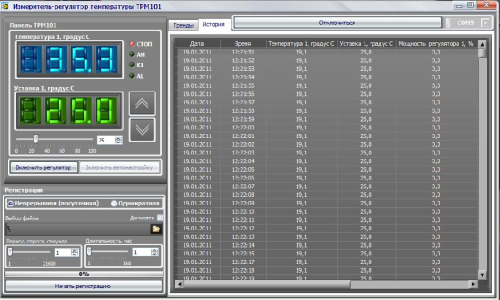

Для реєстрації та візуалізації теплових процесів на ПК крім стандартної програми-конфігуратора Owen використовується додаткове програмне забезпечення, створене в пакеті Labview. Програма-реєстратор здійснює опитування вимірювачів-регуляторів із заданою частотою та на основі цих даних будує графік зміни температури. З початком процесу реєстрації програма автоматично створює файл, де інформація зберігається як масив даних у форматі Excel. Крім того, програма забезпечує основні функції керування: запуск/зупинка регулювання та зміна уставок з робочого місця оператора. Інтерфейс цієї програми представлений на малюнку.

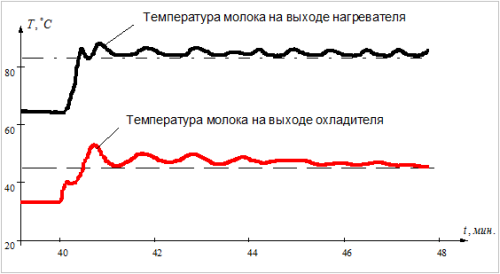

Налаштування вимірювачів-регуляторів здійснювалося з використанням вбудованої функції автоналаштування, що дозволило суттєво скоротити час проведення пуско-налагоджувальних робіт. Як видно з малюнка, автоналаштування забезпечує необхідні якісні та кількісні показники технологічного процесу.

Зовнішній вигляд шафи керування із встановленими вимірювачами-регуляторами представлений на малюнку.

Функціональна схема автоматизованої пастеризаційної установки