Головна » Рішення » Реалізовані проєкти » Автоматизація цеху виробництва залізорудних катанців на Полтавському ГЗК

01.12.2007

Опис об'єкта: технологічним об'єктом керування є цех з виробництва катанців, що включає шість технологічних ділянок: ділянку сировини та готової продукції, ділянку підготовки вапняку, бетоніту та торфу, ділянки фільтрації та комкування та ділянку випалу.

Призначення системи: оперативний контроль та керування технологічним процесом виробництва катанців з метою забезпечення максимальної продуктивності цеху при заданій якості концентрату.

Головні функції:

Опис системи автоматизації.

На об'єкті було реалізовано трирівневу структуру АСК.

На нижньому рівні було використано вагові контролери, електронні реєстратори, вимірювальні перетворювачі.

На середньому рівні були використані вимірювально-обчислювальні контролери, які виконують завдання прийому, первинної обробки та зберігання різних сигналів та технологічних параметрів, апаратні програмовні регулятори, які використовуються для виконання різних технологічних алгоритмів керування, блокувань, регулювання, керування технологічним обладнанням, а також операторські панелі локального керування процесом.

На верхньому рівні організовано розподілену клієнт-серверну структуру з гарячим резервуванням на базі SCADA системи zenon, на яку покладено завдання реалізації основних функцій впровадженого проекту.

Застосована система диспетчеризації дозволяє реалізувати:

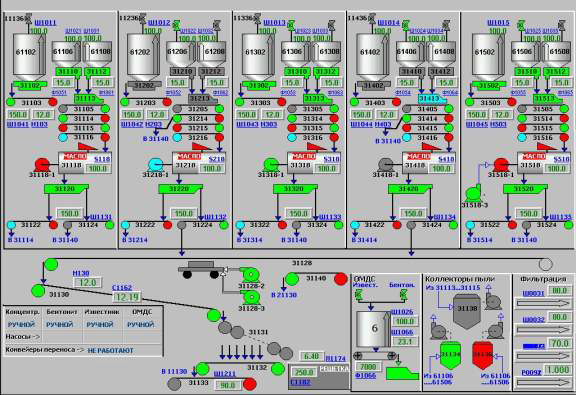

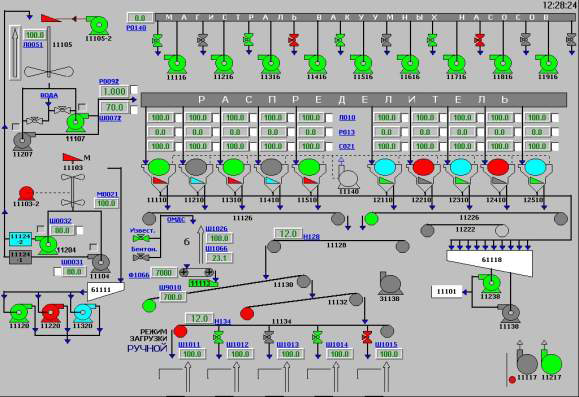

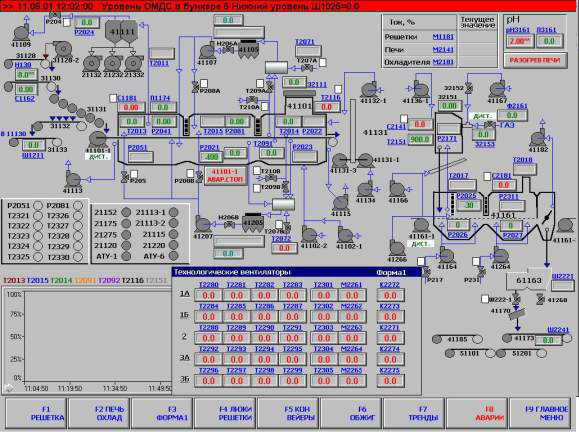

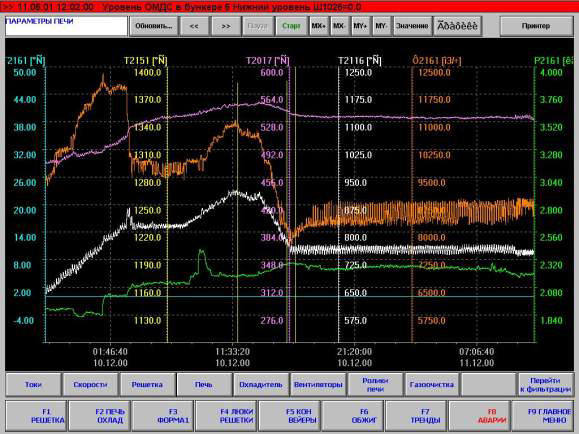

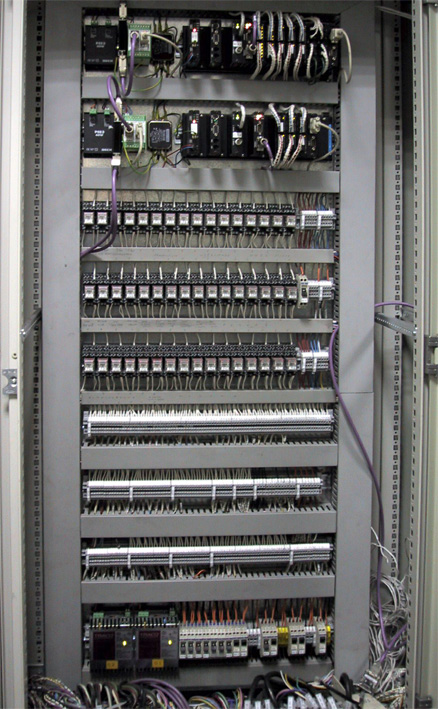

Фото дисплейних мнемосхем та щитів автоматики

|  |

|  |

|  |

|  |