Головна » Прес-Центр » Статті та публікації » Автоматическая система управления технологическим процессом мойки ОАО "Житомирский маслозавод" – компания "Рудь"

Молочные продукты представляют собой хорошую питательную среду для развития большинства микроорганизмов, как вносимых с заквасками, так и попадающими в них извне.

Все микроорганизмы, встречающиеся в молочных продуктах можно разделить на 3 группы:

Согласно санитарно-гигиеническим нормам Украины технологическое оборудование и поверхности, находящиеся в контакте с молоком и молочными продуктами, равно как и поверхности, не имеющие непосредственного контакта с ними, по окончании работы подлежат обязательной мойке и дезинфекции.

Основную стоимость мойки и дезинфекции составляют затраты на оплату труда. Для снижения общих затрат на мойку выбирают эффективные моющие средства, профессиональный инвентарь и оборудование, которое позволяет значительно сэкономить время.

Автоматизация технологического процесса мойки позволяет достичь хороших микробиологических результатов, значительно уменьшить расход энергоносителей, максимально упростить процессы управления мойкой, повысить технологическую дисциплину на предприятии.

Весной 2009 г. руководством предприятия ОАО «Житомирский маслозавод» (компания «Рудь») было принято решение заменить старую систему управления мойкой, на базе PIC -контроллера, на новую эффективную систему управления, с расширенным количеством функций и полностью автоматическим режимом управления. В период разгара финансового кризиса остро встал вопрос о цене новой системы и затратах на ее обслуживание.

С этим вопросом предприятие обратилось к специалистам компании ДП СВ Альтера Черкассы, которые предложили спроектировать систему на базе контроллера ПЛК100 и сенсорной панели оператора СП270 («ОВЕН», Россия), как наиболее экономичный и надежный вариант.

Назначение АСУ

Система управления полностью автоматизирует процесс мойки технологических трубопроводов и резервуаров водой и специальными растворами.

Структура АСУ

Система управления реализована на базе контроллера ПЛК100, панели оператора СП270, модулей ввода/вывода МДВВ, измерителя ПИД-регулятора ТРМ-210, блока согласования кондуктометрических датчиков БКК1 ОВЕН, емкостных датчиков EC—3025 CARLO GAVAZZI (Италия). Система также содержит кнопки, переключатели, исполнительные механизмы: электромагнитные клапаны, насосы, светодиодные матрицы. Связь панели оператора с контроллером осуществляется посредством интерфейса RS-485, протокол MODBUS RTU.

Описание работы АСУ

Участки трубопроводов, рабочие резервуары (танки) составляют маршруты «мойки». Правильность собранного маршрута подтверждается датчиками положения установленных соединителей. Три специальных резервуара обеспечивают процесс мойки водой, моющим и дезинфицирующим растворами.

Мойка маршрутов выполняется по общему алгоритму, состоящему из 16-ти этапов загрузок выходов и пауз. Прокачку обеспечивают насосы подачи и возврата. Сначала производится ополаскивание чистой водой из емкости Т1, потом прогоняется нагретый моющий раствор из емкости Т2 (щелочной или кислотный), затем второе ополаскивание из Т1, далее прогон дезинфицирующего раствора из Т3 и последнее третье ополаскивание из Т1.

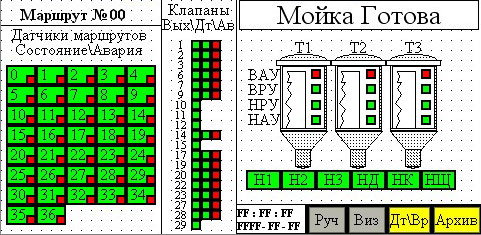

Контроль заполнения емкостей Т1, Т2,Т3 и поддержание необходимого уровня выполняется по четырем датчикам уровня в каждой емкости. Перелив контролирует датчик верхнего аварийного уровня (ВАУ), рабочую зону — датчики верхнего и нижнего рабочего уровня (ВРУ и НРУ), защита от «сухого» хода выполняется по датчику нижнего аварийного уровня (НАУ).

Рис. 1. Визуализация автоматического режима мойки и состояния исполнительных механизмов системы управления на панели оператора СП-270.

Рис. 2. Ручной режим управления исполнительными механизмами мойки.

Нагрев моющего раствора выполняется прогонкой его с помощью насоса Н3 через подогреватель по кольцу, создаваемом спаренными клапанами 14, 24 и емкостью Т2. Управление подогревателем выполняет регулятор температуры через клапан 28. Разрешение регулятору температуры выдается системой на требуемом этапе. Дезинфицирующий раствор из емкости Т3 используется холодным.

Введение моющего средства в емкость Т2 и дезинфектанта в емкость Т3 производится с помощью насосов-дозаторов щелочи (НЩ), кислоты (НК), дезинфектанта (НДЗ). Управление насосами выполняют измерители-регуляторы концентрации (на каждый насос свой).

Система управления обеспечивает:

Результаты и эффект внедрения

В результате внедрения АСУ был осуществлен переход от ручного к автоматизированному управлению технологическим процессом мойки трубопроводов. Были достигнуты следующие результаты:

Рис. 3. Шкаф-пульт автоматической системы управления мойки трубопроводов.

Сергиенко С. М,

ДП «СВ Альтера» г. Черкассы