Головна » Рішення » Галузеві рішення » Машинобудування » Реалізація комплексної системи керування промисловим роботом-маніпулятором

Це рішення є комплексною системою автоматизації, що включає апаратне і програмне забезпечення. На нижньому рівні використовуються сервоприводи Lenze, керування системою здійснюється програмовним логічним контролером VIPA, а людино-машинний інтерфейс реалізований на базі промислового комп’ютера ESA із встановленою системою візуалізації SCADA zenon.

1.1 Розробка функціональної структури системи

Відповідно до вимог система керування взаємодіє з об’єктом керування, тому в ній необхідно передбачити підсистему керування технологічним обладнанням (рисунок 1.1). Ця підсистема включає пристрої збору інформації (датчики положення суглобів), еталони та стани обладнання (обмеження зі зміни положення суглобів), систему контролю стану обладнання, програму керування, що реалізує переміщення робочого органу, протиаварійний захист, блок переведення в ручний режим керування і виконавчі органи (сервоприводи).

Крім того, система повинна забезпечувати візуалізацію та контроль функціонування робота, тому вона повинна включати підсистему інформаційного забезпечення роботи оператора. Ця підсистема включає реєстрацію параметрів процесів, людино-машинний інтерфейс (ЛМІ) та сигналізацію досягнення параметрами керування заданих значень.

Так само система повинна забезпечувати архівування технологічних процесів, що протікають, тому в ній повинна бути присутня підсистема ведення архівів параметрів і подій, що включає базу даних і резервне сховище.

З урахуванням перелічених вимог функціональна структура системи має вигляд, наведений на рис. 1.2. Така структура системи забезпечує керування, збирання інформації, її реєстрацію, візуалізацію, збереження в базі даних та створення резервних копій. Крім того, забезпечується контроль за обладнанням та сигналізація досягнення параметрами керування заданих значень.

Рисунок 1.2 – Функціональна структурна схема

1.2 Вибір та обґрунтування апаратних засобів

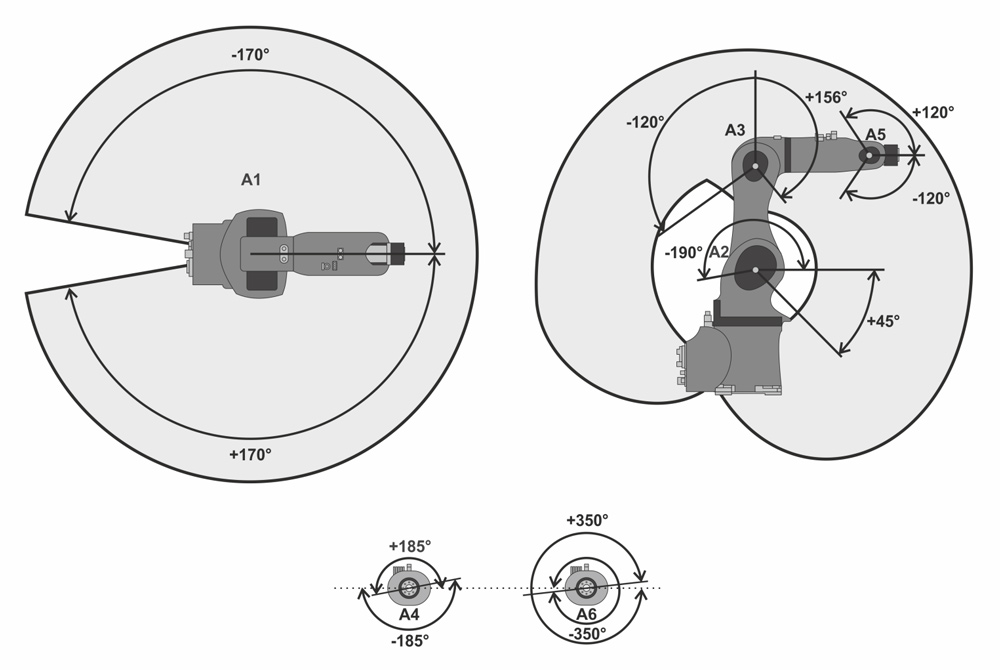

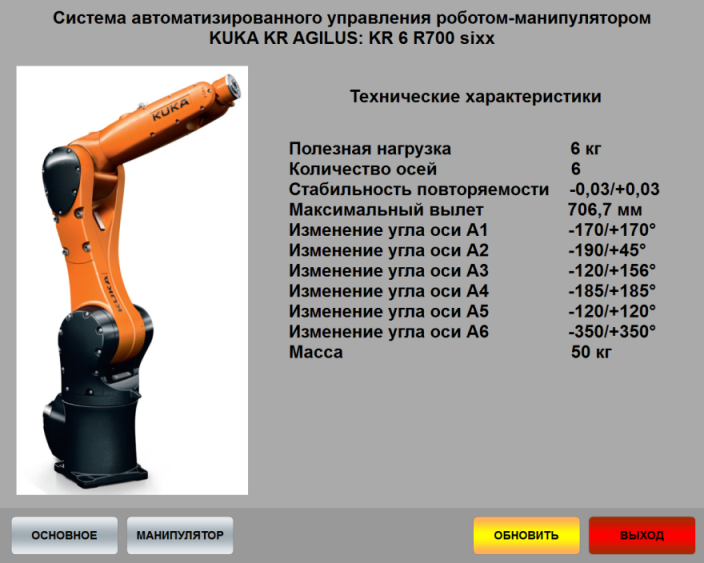

Виходячи з вимог, автоматизована система керування роботом-маніпулятором, що розробляється KUKA KR AGILUS: KR 6 R700 sixx, повинна забезпечувати автоматичне переміщення його робочого органу за мінімальний час за заданими координатами з урахуванням обмежень, що накладаються на робочу зону. У зв’язку з цим система повинна мати високу динаміку і точність керування кожним із шести електроприводів, що виконують позиціонування його суглобів. Технічні характеристики робота наведено у таблиці 1.1.

| № | Найменування параметра | Значення |

|---|---|---|

| 1 | Корисне навантаження, кг | 6 |

| 2 | Кількість осей | 6 |

| 3 | Стабільність повторюваності, мм | ±0,03 |

| 4 | Максимальний виліт, мм | 706,7 |

| 5 | Зміна кута осі 1 (A1), ° | ±170 |

| 6 | Зміна кута осі 2 (A2), ° | +45/-190 |

| 7 | Зміна кута осі 3 (A3), ° | +156/-120 |

| 8 | Зміна кута осі 4 (A4), ° | ±185 |

| 9 | Зміна кута осі 5 (A5), ° | ±120 |

| 10 | Зміна кута осі 6 (A6), ° | ±350 |

| 11 | Монтаж | Підлоговий |

| 12 | Маса, кг | 50 |

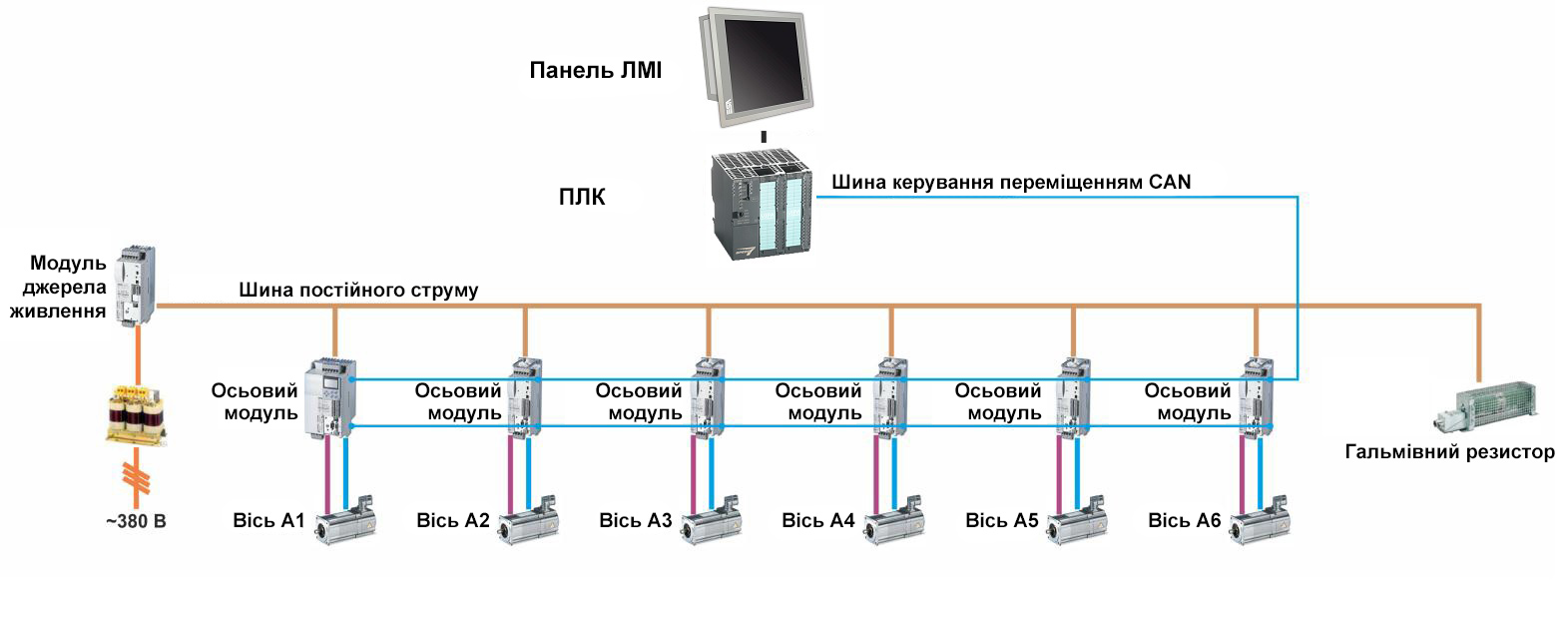

Аналіз наявних рішень показав, що вимоги до динаміки та точності керування суглобами робота можуть бути забезпечені за рахунок використання сервоприводів. При цьому система керування роботом відповідно до вимог повинна включати: програмовний логічний контролер, систему керування сервоприводами, сервоприводи та ЧМІ панель. Структура системи наведена на рис. 1.3.

Рисунок 1.3 – Структура системи керування роботом

З існуючих систем керування сервоприводами висунутим вимогам задовольняє сервосистема ECS Lenze. Вона забезпечує високу динаміку, витримування осьовими модулями перевантаження 200%, обмін енергією по загальній шині постійного струму, має спільне джерело живлення та вбудоване керування гальмом. Система ECS може використовуватися з синхронними та асинхронними сервоприводами, а як джерела зворотного зв’язку в системі можуть використовуватися резольвери або енкодери. Кожен модуль системи має 2 послідовні інтерфейси CAN і може бути розширений комунікаційними модулями PROFIBUS-DP, INTERBUS, DeviceNet, Lecom AB, LON та INTERBUS Loop. Система підтримує синхронність завдання уставок робочих позицій протягом менше 1 мс. Структура системи керування роботом з урахуванням використання сервосистеми ECS наведена на рис. 1.4.

Рисунок 1.4 – Структура системи керування роботом

Сервосистема ECS складається з трьох основних елементів: модуля джерела живлення, осьового модуля та сервоприводу. Модуль джерела живлення призначений для запитування осьових модулів по єдиній шині постійного струму, використання даного підходу дозволяє ефективно перерозподіляти енергію між ними, що забезпечує зниження енергоспоживання. Осьовий модуль призначений для керування сервоприводом з метою підтримки моменту та швидкості, відпрацювання переміщення по відповідним позиціям з урахуванням різних швидкостей, реалізації скоординованого руху кількома осями при централізованому керуванні. Сервопривід є виконавчим механізмом на базі синхронного або асинхронного електродвигуна, охопленого негативним зворотним зв’язком, що дозволяє точно керувати параметрами руху.

Відповідно до методики Lenze підбір обладнання для сервосистеми ECS починається з вибору сервоприводів, після чого вибираються осьові модулі і в висновку вибирається модуль джерела живлення.

При розробці системи керування роботом-маніпулятором вибір сервоприводів здійснюється відповідно до необхідної номінальної швидкості обертання, максимальної швидкості обертання, номінальним моментом і піковим моментом. Відповідні вимоги до технічних характеристик сервоприводів (з урахуванням наявності редукторів) для робота KUKA KR AGILUS: KR 6 R700 sixx наведено в таблиці 1.4.

| Вісь | A1 | A2 | A3 | A4 | A5 | A6 |

|---|---|---|---|---|---|---|

| nN, об/хв | 2850 | 5200 | 5350 | 3800 | 3950 | 3750 |

| nmax, об/хв | 6000 | 6500 | 6700 | 5900 | 7250 | 7500 |

| Mn, Нм | 2,7 | 2,4 | 1,6 | 1,9 | 0,9 | 0,4 |

| Mmax, Нм | 13,3 | 17,0 | 8,4 | 8,8 | 3,7 | 2,2 |

Висунутим вимогам задовольняють сервоприводи, що виробляються компанією Lenze та входять до серії MCS (рисунок 1.5). Статорна обмотка даних електродвигунів створена комбінуванням окремих котушок на одноелементний полюс. Спеціально сконструйовані полюси забезпечують високі динамічні характеристики приводу. У цих двигунів значно збільшено питому потужність і зменшено момент інерції. Мінімальні гальмівні моменти забезпечують плавний хід серводвигуна і, як наслідок, оптимальні характеристики керування.

Рисунок 1.5 – Сервопривід Lenze MCS

Технічні характеристики вибраних сервоприводів наведені в таблиці 1.3.

| Вісь | А1 | А2 | А3 | А4 | А5 | А6 |

|---|---|---|---|---|---|---|

| Двигун | MCS 09F38 | MCS 09H60 | MCS 09D60 | MCS 09D41 | MCS 06F41 | MCS 06C41 |

| nN, об/хв | 3750 | 6000 | 6000 | 4050 | 4050 | 4050 |

| nmax, об/хв | 7000 | 7000 | 7000 | 7000 | 8000 | 8000 |

| M0, Нм | 4,2 | 5,5 | 3,3 | 3,3 | 1,5 | 0,8 |

| Mn, Нм | 3,1 | 3,0 | 1,8 | 2,3 | 1,2 | 0,6 |

| Mmax, Нм | 15,0 | 20,0 | 9,5 | 9,5 | 4,4 | 2,4 |

| Pn, кВт | 1,2 | 1,9 | 1,1 | 1,0 | 0,51 | 0,25 |

| In, А | 2,5 | 6,0 | 3,8 | 2,3 | 1,5 | 1,3 |

| fn, Гц | 250 | 400 | 400 | 270 | 270 | 270 |

| Jmot, кг * м2 * 10-4 | 1,5 | 1,9 | 1,1 | 1,1 | 0,22 | 0,14 |

| ККД, % | 96 | 96 | 96 | 96 | 96 | 96 |

| m, кг | 5,2 | 6,1 | 4,3 | 4,3 | 2,2 | 1,8 |

Вибрані сервоприводи мають у своєму складі резольвери, за допомогою яких визначається абсолютне положення валу двигуна, а також швидкість його обертання. Тому вибір додаткових засобів контролю стану та швидкості не потрібен.

На підставі технічних характеристик сервоприводів вибрано осьові модулі (рисунок 1.6). Їхні технічні характеристики наведені в таблиці 1.4.

Рисунок 1.6 – Осьовий модуль Lenze ECS

| Вісь | A1 | A2 | A3 | A4 | A5 | A6 |

|---|---|---|---|---|---|---|

| Двигун | ECS_A008 | ECS_A016 | ECS_A008 | ECS_A004 | ECS_A004 | ECS_A004 |

| Струм прискорення, А | 8,0 | 16,0 | 8,0 | 4,0 | 4,0 | 4,0 |

| Ном. струм, А | 4,0 | 8,0 | 4,0 | 2,0 | 2,0 | 2,0 |

| Струм утримання, А | 4,0 | 8,0 | 4,0 | 2,0 | 2,0 | 2,0 |

| Потужність, кВт | 2,2 | 5,5 | 2,2 | 1,1 | 1,1 | 1,1 |

| Струм шини, А | 4,9 | 9,8 | 4,9 | 2,5 | 2,5 | 2,5 |

| Ємність, мкФ | 165 | 165 | 165 | 165 | 165 | 165 |

| Напруга, В | 0 ÷ 770 | 0 ÷ 770 | 0 ÷ 770 | 0 ÷ 770 | 0 ÷ 770 | 0 ÷ 770 |

| Макс. частота, Гц | 600 | 600 | 600 | 600 | 600 | 600 |

Відповідно до загального номінального струму всіх осьових модулів 22 А та їх загальної потужності 13,2 кВт, в якості модуля джерела живлення обраний ECSEE040 з номінальним струмом у ланці постійного струму 38,5 А та номінальною потужністю 20 кВт (рисунок 1.7).

Рисунок 1.7 – Модуль джерела живлення Lenze ECSEE040

Рисунок 1.7 – Модуль джерела живлення Lenze ECSEE040

Технічні характеристики модуля джерела живлення наведені в таблиці 1.5.

| № | Найменування параметра | Значення |

|---|---|---|

| 1 | Напруга живлення, В | 3 фази, ~380 |

| 2 | Струм живлення, А | 31,9 |

| 3 | Номінальний струм у ланці постійного струму, А | 38,5 |

| 4 | Номінальна потужність при 400 В, кВт | 20,0 |

| 5 | Гальмівний опір внутрішній, Ом | 20,0 |

| 6 | Максимальна короткочасна потужність гальмування, кВт | 31,2 |

| 7 | Тривала потужність гальмування з внутрішнім резистором, кВт | 0,15 |

| 8 | Тривала потужність гальмування із зовнішнім резистором, кВт | 6,0 |

Відповідно до методики потрібно розрахувати необхідну постійну потужність, теплоємність та опір гальмівного резистора, щоб визначити, чи задовольняє вимогам сервосистеми ECS внутрішній гальмівний резистор модуля блоку живлення.

Постійна потужність розраховується за формулою:

де P – потужність гальмівного резистора (Вт), Pmax – максимальна гальмівна потужність навантаження (Вт), ηe – електричний ККД (перетворювач + електродвигун), ηm – механічний ККД (редуктор, механізм), t1 – час гальмування (с), tcycl – час циклу (с).

Час циклу розраховується за формулою:

tcycl = t1 + tp,

де tp – час паузи (с).

Виходячи з обраного обладнання та вимог до системи максимальна гальмівна потужність відповідає сумі гальмівних потужностей всіх осьових модулів 8,8 кВт, електричний ККД сервоприводів 0,96, а механічний з урахуванням редукторів суглобів 0,93, час гальмування не перевищує 1 с, а час паузи не становить щонайменше 1 з. На підставі цього потужність гальмівного резистора:

Теплоємність розраховується за формулою:

C ≥ Pmax * ηe * ηm * t1 ≥ 8,8 * 0,96 * 0,93 * 1 ≥ 7,86 кВт * c.

Опір розраховується за формулою:

де U – поріг спрацьовування гальмівного транзистора (В).

Відповідно до обраного обладнання поріг спрацьовування гальмівного транзистора 790 В. На підставі цього опір гальмівного резистора:

Оскільки внутрішній резистор модуля джерела живлення не задовольняє вимогам, у якості додаткового зовнішнього обраний резистор компанії Lenze ERBP047R200W потужністю 4 кВт і опором, 47 Ом (рисунок 1.8).

Рисунок 1.8 – Гальмівний резистор Lenze ERB047R200W

Для зниження впливу сервосистеми ECS на мережу, зниження споживання нею струму та продовження її терміну служби у вхідне силове коло має бути встановлений дросель. Відповідно до струму споживання модуля джерела живлення 31,9 А обраний трифазний дросель Lenze ELN3-0075H045 (рисунок 1.9).

Рисунок 1.9 – Дросель Lenze ELN3-0075H045

Технічні характеристики дроселя наведені в таблиці 1.6.

| № | Найменування параметра | Значення |

|---|---|---|

| 1 | Напруга, В | ~320 ÷ 528 |

| 2 | Індуктивність, мГн | 0,75 |

| 3 | Ток, А | 45,0 |

| 4 | Маса, кг | 10,0 |

Для зниження радіочастотних перешкод переданих від сервосистеми ECS в мережу живлення повинен бути встановлений RFI фільтр. Відповідно до струму споживання модуля джерела живлення 31,9 А обрано трифазний RFI фільтр компанії LENZE E94AZRP0824 з номінальною напругою ~440 В та номінальним струмом 82 А (рисунок 1.10).

Рисунок 1.10 – RFI фільтр E94AZRP0824

На підставі обраного обладнання сервосистеми ECS розроблено перелік вхідних та вихідних сигналів системи керування наведений у таблиці 1.7.

| № п/п | Найменування інформації (сигнали, дані) |

Іденти- фіка- тори |

|

Функція | Вигляд |

Джерело / Отримувач |

Форма уявлення (розрядність, точність) |

Період вв./вив., мсек |

|

| Зовніш. | Внутр. | ||||||||

| 1 | Уставка кута осі A1 | 1-1 | Вихід. | Керування. | Дискрет. | ПЛК/ECS_A008 |

|

32 біт | 1 |

| 2 | Швидкість зміни кута осі A1 | 2-1 | Вхід. | Контроль | Дискрет. | ECS_A008/ПЛК |

|

32 біт | 1 |

| 3 | Кут повороту осі A1 | 3-1 | Вхід. | Контроль | Дискрет. | ECS_A008/ПЛК |

|

32 біт | 1 |

| 4 | Уставка кута осі A2 | 4-1 | Вихід. | Керування. | Дискрет. | ПЛК/ECS_A016 |

|

32 біт | 1 |

| 5 | Швидкість зміни кута осі A2 | 5-1 | Вхід. | Контроль | Дискрет. | ECS_A016/ПЛК |

|

32 біт | 1 |

| 6 | Кут повороту осі A2 | 6-1 | Вхід. | Контроль | Дискрет. | ECS_A016/ПЛК |

|

32 біт | 1 |

| 7 | Уставка кута осі A3 | 7-1 | Вихід. | Керування. | Дискрет. | ПЛК/ECS_A008 |

|

32 біт | 1 |

| 8 | Швидкість зміни кута осі A3 | 8-1 | Вхід. | Контроль | Дискрет. | ECS_A008/ПЛК |

|

32 біт | 1 |

| 9 | Кут повороту осі A3 | 9-1 | Вхід. | Контроль | Дискрет. | ECS_A008/ПЛК |

|

32 біт | 1 |

| 10 | Уставка кута осі A4 | 10-1 | Вихід. | Керування. | Дискрет. | ПЛК/ECS_A004 |

|

32 біт | 1 |

| 11 | Швидкість зміни кута осі A4 | 11-1 | Вхід. | Контроль | Дискрет. | ECS_A004/ПЛК |

|

32 біт | 1 |

| 12 | Кут повороту осі A4 | 12-1 | Вхід. | Контроль | Дискрет. | ECS_A004/ПЛК |

|

32 біт | 1 |

| 13 | Уставка кута осі A5 | 13-1 | Вихід. | Керування. | Дискрет. | ПЛК/ECS_A004 |

|

32 біт | 1 |

| 14 | Швидкість зміни кута осі A5 | 14-1 | Вхід. | Контроль | Дискрет. | ECS_A004/ПЛК |

|

32 біт | 1 |

| 15 | Кут повороту осі A5 | 15-1 | Вхід. | Контроль | Дискрет. | ECS_A004/ПЛК |

|

32 біт | 1 |

| 16 | Уставка кута осі A6 | 16-1 | Вихід. | Керування. | Дискрет. | ПЛК/ECS_A004 |

|

32 біт | 1 |

| 17 | Швидкість зміни кута осі A6 | 17-1 | Вхід. | Контроль | Дискрет. | ECS_A004/ПЛК |

|

32 біт | 1 |

| 18 | Кут повороту осі A6 | 18-1 | Вхід. | Контроль | Дискрет. | ECS_A004/ПЛК |

|

32 біт | 1 |

Відповідно до вимог системи робочий цикл програмовного логічного контролера повинен тривати не більше 500 мкс, для забезпечення реакції на зміни положення суглобів робота.

Цим вимогам задовольняє програмовний логічний контролер компанії VIPA 314-2AG12, який має час виконання арифметичної операції над подвійним цілим 0,01 мкс, обсяг пам’яті програм 512 кБайт та обсяг робочої пам’яті 256 кБайт (рисунок 1.11).

Виходячи з вимог до системи керування програмовний логічний контролер не буде мати модулі введення і модулі виведення тому як джерело живлення для обраного контролера обраний блок живлення компанії VIPA PS 307-1BA00 з вихідною напругою 24 В і максимальною здатністю навантаження 2.5 А.

Технічні характеристики ПЛК наведені в таблиці 1.8.

| № | Найменування параметра | Значення |

|---|---|---|

| 1 | Тип | CPU 314SB/DPM |

| 2 | Пам’ять, кБайт | 512 |

| 3 | Робоча пам’ять, кБайт | 256 |

| 4 | Максимальна кількість модулів, штук | 32 |

| 5 | Час виконання команди над бітом, мкс | 0,01 |

| 6 | Час виконання команди над байтом, мкс | 0,01 |

| 7 | Час виконання команди над словом, мкс | 0,01 |

| 8 | Час виконання команди над подвійним словом, мкс | 0,06 |

| 9 | LAN інтерфейс | Є |

| 10 | PROFIBUS-DP інтерфейс, майстер | Є |

| 11 | Напруга живлення, В | 24 |

| 12 | Споживана потужність, Вт | 6 |

Оскільки стандартною польовою шиною для керування як сервоприводами, так і їх осьовими модулями є польова шина CAN, інтерфейси програмовного логічного контролера необхідно розширити за допомогою комунікаційного процесора. Відповідно до вимог обраний комунікаційний процесор компанії VIPA 342-1CA70, який працює в режимі майстра і використовує для обміну даними з контролером внутрішню надшвидку шину SPEED-Bus (рисунок 1.12).

Технічні характеристики модуля наведені в таблиці 1.9.

| № | Найменування параметра | Значення |

|---|---|---|

| 1 | Тип | CP 342S CAN, CANopen |

| 2 | Режим роботи | Майстер |

| 3 | Внутрішня шина | SPEED-bus |

| 4 | Кількість відомих у мережі, штук | 125 |

| 5 | Передані PDO | 40 |

| 6 | PDO, що приймаються | 40 |

| 7 | Серверів SDO | 1 |

| 8 | Клієнтів SDO | 127 |

| 9 | Напруга живлення, В | 24 |

| 10 | Споживана потужність, Вт | 2,75 |

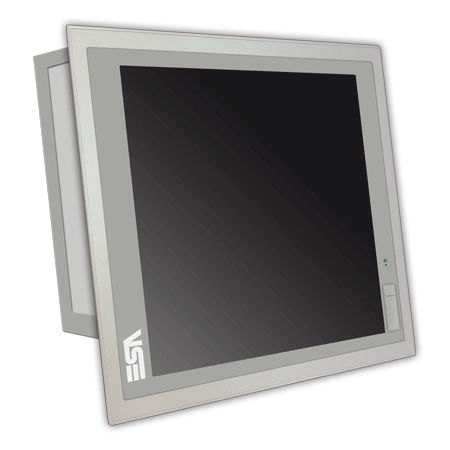

Відповідно до вимог до системи відображення процесів, що протікають при переміщенні робочого органу робота, має здійснюватися в реальному часі за допомогою людино-машинного інтерфейсу, а доступ до даних контролера – за інтерфейсом Ethernet. Дисплей панелі HMI повинен мати фізичний розмір не менше 17” і роздільну здатність зображення не менше 1024 x 768 пікселів. Висунутим вимогам задовольняє промисловий комп’ютер компанії ESA XS717 (рисунок 1.13), що має фізичний розмір екрана 17” і роздільну здатність зображення 1280x1024 пікселів. Як джерело живлення для панелі обраний блок живлення SPD 241201 з вихідною напругою 24 В та максимальною навантажувальною здатністю 5 А.

Технічні характеристики промислового комп’ютера наведено в таблиці 1.10.

| № | Найменування параметра | Значення |

|---|---|---|

| 1 | Екран | TFT, 15” |

| 2 | Роздільна здатність екрана, піксель | 1280 x 1024 |

| 3 | Процесор | Intel Atom Dual Core 1,86 GHz |

| 4 | Оперативна пам’ять, ГБайт | 4 |

| 5 | Жорсткий диск, ГБайт | 250 |

| 6 | RS-232 | 2 |

| 7 | USB | 5 |

| 8 | Ethernet RJ45 | 2 |

| 9 | Операційна система | Windows XP Professional Service Pack 3 |

| 10 | Напруга живлення, В | 24 |

| 11 | Споживана потужність, Вт | 95 |

1.3 Розробка функціональної схеми автоматизації

На підставі вимог до системи автоматизованого керування роботом-маніпулятором та обраного апаратного забезпечення розроблено функціональну схему автоматизації, наведену на рис. 1.14.

Рисунок 1.14 – Функціональна схема автоматизації

Налаштування параметрів роботи робота-маніпулятора виконується за допомогою людино-машинного інтерфейсу UYR (промисловий комп’ютер ESA XS717).

Налаштування від промислового комп’ютера передаються контролеру UY (ПЛК 314-2AG12) за допомогою інтерфейсу Ethernet. Контролер під час виконання програми визначає абсолютні значення кутів для кожного з суглобів. Значення кутів передаються по польовій шині CAN відповідним осьовим модулям SC (регулятор швидкості, осьовий модуль Lenze ESC).

Значення кутів надходять на всі модулі синхронно і можуть оновлюватись із гарантованою частотою 1 кГц. Осьові модулі аналізують положення суглобів і починають відпрацьовувати їх переміщення, контролюючи процес за допомогою датчиків положення GE (первинний перетворювач положення) та датчиків швидкості SE (первинний перетворювач швидкості). Перетворення положення та швидкості виконується відповідними перетворювачами GT (проміжний перетворювач положення для передачі на відстань) та ST (проміжний перетворювач швидкості для передачі на відстань). Дані з датчиків передаються від осьових модулів програмовного логічного контролера. Інформація про положення суглобів передається від контролера промисловому комп’ютеру, який візуалізує його за допомогою людино-машинного інтерфейсу.

1.4 Розробка схеми електричної принципової

На основі функціональної схеми автоматизації та обраного апаратного забезпечення розроблено схему електричної принципової системи керування роботом-маніпулятором, наведеною на рис. 1.15.

Рисунок 1.15 – Схема електрична принципова

У системі використовуються три незалежні джерела живлення для програмовного логічного контролера, промислового комп’ютера та сервосистеми ECS. Таким чином, силові, сигнальні та інформаційні кола мають різні джерела живлення та розв’язані між собою, за рахунок вбудованих у них гальванічних розв’язок.

Зв’язок між програмовним логічним контролером та промисловим комп’ютером організований за допомогою інтерфейсу Ethernet, а з сервосистемою ECS за допомогою польової шини CAN. Як майстр польової шини CAN виступає програмовний логічний контролер VIPA 314-2AG12. Усередині сервосистеми ECS зв’язок між осьовими модулями також організований за допомогою шини CAN зі своїм майстром.

Кожен осьовий модуль відповідає за відповідний сервопривід. Сервопривід є асинхронним двигуном з електромагнітним гальмом, датчиком перегріву і резольвером. Підключення сервоприводу до осьового модуля виконується за допомогою двох кабелів: силового та сигнального. По силовому кабелю виконується керування електродвигуном та електромагнітним гальмом, по сигнальному реалізується негативний зворотний зв’язок за положенням валу електродвигуна, а також контролюється його перегрів.

Відповідно до вимог до системи необхідно розробити фрагмент людино-машинного інтерфейсу, який повинен відображати положення суглобів робота-маніпулятора. Дані для людино-машинного інтерфейсу повинні надходити від програмовного логічного контролера у вигляді інтерфейсу Ethernet. Адресацію даних програмовного логічного контролера наведено в таблиці 2.1.

| № | Параметр | Адреса | Тип даних | Діапазон |

|---|---|---|---|---|

| 1 | Уставка кута осі A1 | DB1.DBD0 | Речовий | -170 ÷ +170° |

| 2 | Швидкість зміни кута осі A1 | DB1.DBD4 | Речовий | -10 ÷ +10° |

| 3 | Кут повороту осі A1 | DB1.DBD8 | Речовий | -170 ÷ +170° |

| 4 | Уставка кута осі A2 | DB2.DBD0 | Речовий | -190 ÷ +45° |

| 5 | Швидкість зміни кута осі A2 | DB2.DBD4 | Речовий | -10 ÷ +10° |

| 6 | Кут повороту осі A2 | DB2.DBD8 | Речовий | -190 ÷ +45° |

| 7 | Уставка кута осі A3 | DB3.DBD0 | Речовий | -120 ÷ +156° |

| 8 | Швидкість зміни кута осі A3 | DB3.DBD4 | Речовий | -15 ÷ +15° |

| 9 | Кут повороту осі A3 | DB3.DBD8 | Речовий | -120 ÷ +156° |

| 10 | Уставка кута осі A4 | DB4.DBD0 | Речовий | -185 ÷ +185° |

| 11 | Швидкість зміни кута осі A4 | DB4.DBD4 | Речовий | -15 ÷ +15° |

| 12 | Кут повороту осі A4 | DB4.DBD8 | Речовий | -185 ÷ +185° |

| 13 | Уставка кута осі A5 | DB5.DBD0 | Речовий | -120 ÷ +120° |

| 14 | Швидкість зміни кута осі A5 | DB5.DBD4 | Речовий | -20 ÷ +20° |

| 15 | Кут повороту осі A5 | DB5.DBD8 | Речовий | -120 ÷ +120° |

| 16 | Уставка кута осі A6 | DB6.DBD0 | Речовий | -350 ÷ +350° |

| 17 | Швидкість зміни кута осі A6 | DB6.DBD4 | Речовий | -30 ÷ +30° |

| 18 | Кут повороту осі A6 | DB6.DBD8 | Речовий | -350 ÷ +350° |

Розроблювана система є автоматизованою системою керування (АСК). В АСК стандартом для збирання та візуалізації інформації за допомогою людино-машинного інтерфейсу є використання SCADA систем. При виборі SCADA системи ключовими питаннями є наявність драйверів, необхідних для зв’язку з апаратним забезпеченням, наявність сертифікації в даній галузі виробництва, простота і зручність розробки людино-машинного інтерфейсу, можливості розширення функціональності за рахунок використання скриптів, VBA, VSTA, наявність симуляції апаратного забезпечення.

У цьому випадку основними вимогами, що висуваються до SCADA системи, є наявність драйвера Ethernet для підключення до програмовних логічних контролерів фірми VIPA або SIEMENS S7-300 з функцією повноцінної симуляції апаратного забезпечення. Цим вимогам задовольняє SCADA система zenon, що вивчається на кафедрі автоматизації та комп’ютерних систем у рамках дисципліни "Програмування систем реального часу".

Розроблене програмне забезпечення для SCADA системи zenon має виконувати як функції збору інформації, візуалізації та архівування, так і функції симуляції об’єкта керування. Структура програмного забезпечення наведена на рис. 2.1.

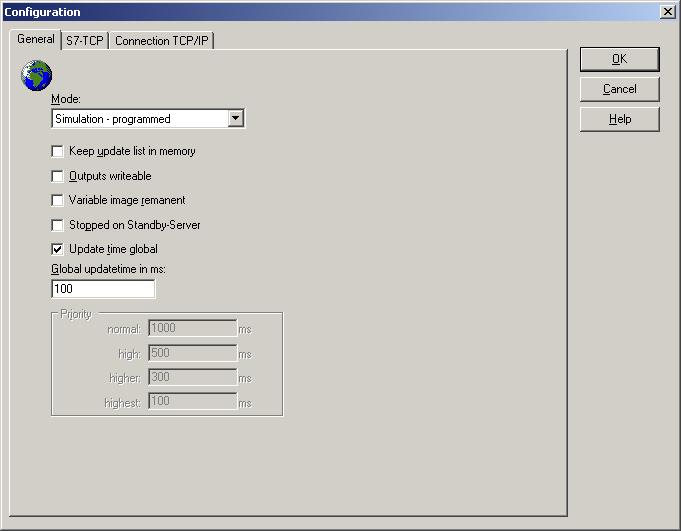

При розробці програмного забезпечення для SCADA системи zenon спочатку виконується конфігурування драйверів, що надають доступ до апаратного забезпечення. Для доступу до даних програмовного логічного контролера повинен використовуватися драйвер Ethernet, який організує роботу SCADA системи з сімейством контролерів VIPA 300. Даним вимогам задовольняє драйвер "S7 TCP-IP", конфігурація якого наведена на рис. 2.2.

Рисунок 2.1 – Структура програмного забезпечення

|

|

|

Рисунок 2.2 – Структура програмного забезпечення

У зв’язку з відсутністю фізичної системи драйвер налаштований таким чином, щоб використовувати програмну симуляцію об’єкта керування на підставі програмного програмовного логічного контролера zenon Logic, що входить до складу SCADA системи zenon.

Виходячи з вимог до системи, дані програмовного логічного контролера повинні зчитуватися не рідше одного разу на 100 мс, відповідно до цього задано загальний час опитування "Global updatetime in ms" рівним 100 мс. Затримка часу з’єднання доступу до контролера "Reconnect delay" задана рівною 10 000 мс.

В якості основної IP-адреси контролера “Primary connection” задана адреса "192.168.9.180". Оскільки в системі не використовується резервування контролерів, резервна адреса “Secondary connection” не вказана.

Перед розробкою програми симуляції об’єкта керування створюються змінні драйвера з відповідними адресами. Після створення змінні стають доступні для програмного програмовного логічного контролера zenon Logic, що виконує функцію програмної симуляції. Заповнена таблиця змінних наведена на рис. 2.3.

Рисунок 2.3 – Таблиця змінних

Розробка програми симуляції об’єкта керування виконується у два етапи. У першому етапі заповнюється таблиця сигналів. У таблиці для кожного сигналу вказується значення, що відповідає тимчасовій мітці та назві сигналу. Таблицю сигналів, заповнену відповідно до функціонування об’єкта керування, наведено на рис. 2.4.

Рисунок 2.4 – Таблиця символів

Симуляція об’єкта виконується в такому порядку. У початковий момент часу суглоб A2 повернутий на -90, суглоб A3 повернутий на 90, інші суглоби знаходяться в початковому положенні 0; (Рисунок 2.5).

Рисунок 2.5 – Допустимі кути повороту суглобів робота-маніпулятора

Через 5 секунд починається симуляція роботи суглоба A1, в результаті якої робот повертається навколо своєї в положення +170°, після чого робиться пауза і він починає повертатися в положення -170°, після чого так само робиться пауза і робот повертається у вихідне становище.

Далі виконується симуляція роботи суглоба A2, паралельно з поворотом суглоба в положення +45°, виконується поворот суглоба A3 у положення 0° (це пов’язано з обмеженнями, що накладаються конструкцією робота).

По завершенні симуляції роботи суглоба A6, робот знаходиться у вихідному стані, цикл симуляції може бути запущений заново непомітно для системи SCADA.

На другому етапі розробки програмного zenon Logic виконується безпосередня розробка програми симуляції об’єкта керування мовою програмування функціональних блоків FBD. Програма виконує відтворення сигналів за допомогою специфічного для zenon Logic функціонального блоку SigPlay. За допомогою функції SigID вказується, з якої таблиці формування сигналів та якої колонки вираховується значення, що відповідає даній тимчасовій мітці. Фрагмент програми наведено на рис. 2.6.

Рисунок 2.6 – Фрагмент програми мовою функціональних блоків FBD, що реалізує відтворення сигналів

Перевірка правильності функціонування та відповідності висунутим вимогам розробленого програмного забезпечення програмного ПЛК zenon Logic виконується за допомогою програмного осцилографа "Soft Scope". Вікно осцилографа з діаграмами, що відповідають функціонуванню об’єкта керування, наведено на рис. 2.7.

Рисунок 2.7 – Вікно програмного осцилографа

На цьому розробка програмного забезпечення симуляції об’єкта керування завершена. Далі виконується розробка людино-машинного інтерфейсу системи.

Виходячи з вимог і обраного апаратного забезпечення, людино-машинний інтерфейс повинен розроблятися під промисловий комп’ютер з роздільною здатністю 1280 x 1024 пікселів і мати багатовіконний інтерфейс. У SCADA системі zenon це завдання вирішується за допомогою шаблонів, що дозволяють розділити робочу область монітора на кілька секторів, з кожним із яких може бути пов’язаний свій тип зображення. Оскільки екран має співвідношення сторін 4:3, було прийнято рішення розмістити кнопки перемикання між зображеннями в нижньому рядку. Зовнішній вигляд людино-машинного інтерфейсу, що відповідає висунутим вимогам, наведено на рис. 2.8.

Рисунок 2.8 – Основне зображення

Відповідно до вимог, розроблюване зображення системи керування повинно відображати уставки положення суглобів робота, швидкість зміни положення, поточне положення суглобів, а також безпосередньо сам робот-маніпулятор.

Виходячи з висунутих вимог, розроблено зображення, що відображає положення маніпулятора, наведене на рис. 2.9. Зображення умовно поділено на чотири частини: область осі A1, область осей A2, A3, A5, область осей A4, A6 і область відображення інформації про стан робота. Усі проекції робота є анімованими та відображають поточне положення робота. В області осі A1 повертається проекція навколо своєї осі, в області осей A2, A3, A5 суглоб A5 повертається відносно суглоба A3, суглоб A3 повертається відносно суглоба A2, а суглоб A2 повертається відносно суглоба A1. В області осей A4, проекція A6 суглоба A6 повертається відносно суглоба A4, а проекція суглоба A4 повертається щодо суглоба A3.

|

|

|

Рисунок 2.9 – Зображення контролю за положенням маніпулятора