Головна » Рішення » Галузеві рішення » Харчова промисловість » Цукор високого очищення

Сезонність виробництва та умови зберігання сировини постійно вносять корективи в режим функціонування цукрового заводу в цілому та його окремих відділень зокрема, від якості роботи яких безпосередньо залежать кількість та якість отриманого цукру, що отримується.

Сідлецький В.М.,Відмінною особливістю цукрової промисловості є сезонність, багатоструктурність та динамічний характер виробництва. На одній із перших стадій процесу цукрового виробництва знаходяться сокодобувне та сокоочисне відділення. Від роботи цих двох відділень залежить темп та ритмічність роботи заводу в цілому, і саме вони визначають якісні та кількісні показники цукрового виробництва.

Для керування цими ділянками виробництва на Жданівському цукровому заводі (Вінницька область) впроваджено мікропроцесорну систему керування, яка, на вимогу замовника, базується на програмовних логічних контролерах (ПЛК) серії SPEED7 компанії VIPA та SCADA/HMI Genesis32 від ICONICS.

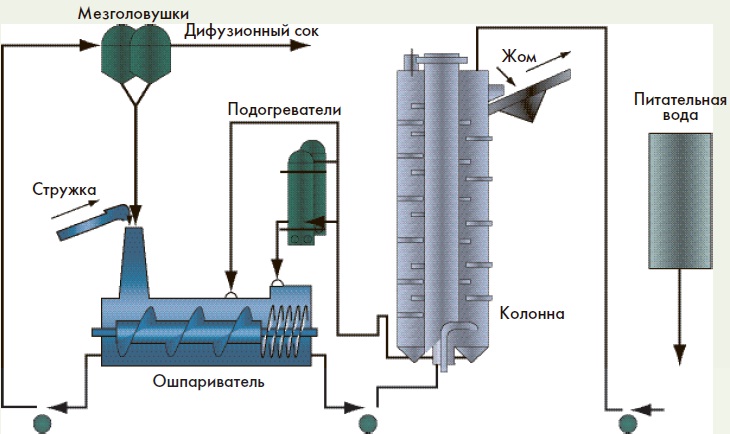

Процес отримання соку дифузійним способом полягає у протиточному висолоджуванні нарізаної стружки цукрових буряків гарячою водою. При цьому сахароза і частина нецукрів поступово переходять у воду, внаслідок чого вміст їх у стружці знижується, а у воді збільшується. Екстракція цукру з буряка здійснюється в безперервно діючих апаратах, причому найбільшого поширення набули колонні, похилі двошнекові та ротаційні дифузійні апарати.

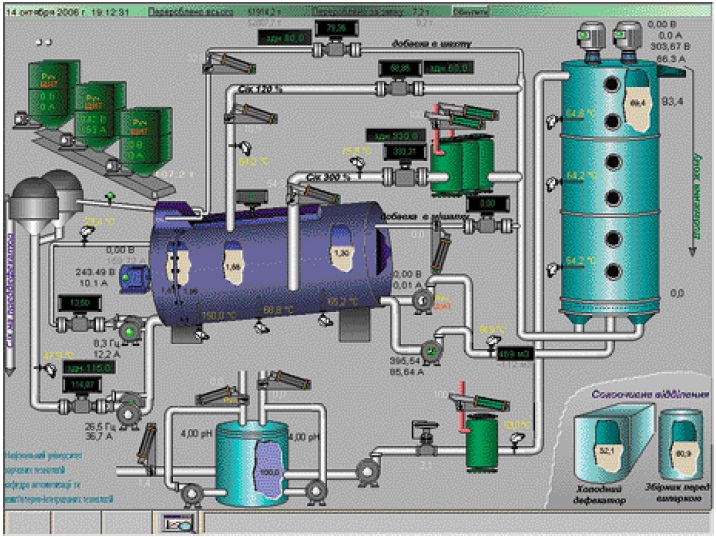

Типова колонна дифузійна установка (рис. 1) включає висолоджувач колонного типу, ошпарювач, підігрівачі соку та обладнання підготовки води для живлення апарату. Для станції сокоочищення дуже важливою є точність підтримки технологічного режиму, від якого безпосередньо залежить доброякісність сиропу при уварюванні дифузійного соку. Наприклад, при підвищенні доброякісності очищеного соку на одну одиницю можна отримати додатково 0,2-0,25% цукру від маси буряків, що надійшли на переробку. Таким чином, підтримання технологічних параметрів у допустимих режимах має вирішальне значення у процесі усунення нецукрів і, як результат, підвищення ефективності цукрового виробництва в цілому.

Рис.1. Технологічна схема дифузійної станції

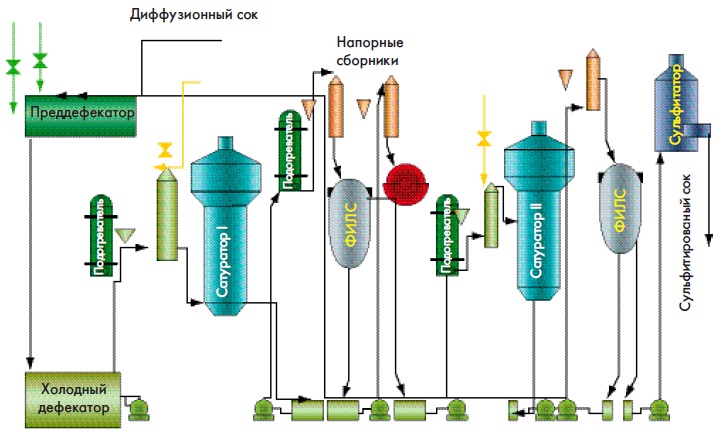

Для отримання високого ефекту очищення дифузійного соку необхідно виділити нецукрові складові з соку, максимально використовувати адсорбційну властивість частинок карбонату кальцію, швидко відокремлювати створений осад. Типова технологічна схема процесу очищення включає такі стадії, як: переддефекація, основна холодно-гаряча дефекація, сатурація з подальшою фільтрацією соку, дефекація перед сатурацією II, власне сатурація II з фільтрацією і сульфітація.

Під час роботи дифузійної установки необхідно підтримувати оптимальні значення якісних показників, зокрема концентрацію сухих речовин у дифузійному соку та кількість цукру в жомі. Безпосереднє керування цими параметрами неможливе, тому виникає необхідність їх регулювання шляхом зміни непрямих параметрів. До останніх відносяться показники матеріального балансу, теплового режиму та навантаження апаратів. На станції потрібний режим забезпечується за рахунок введення наступних контурів:

Впроваджена на заводі автоматизована система керування станції сокоочищення виконує такі завдання:

Рис. 2. Технологічна схема станції сокоочищення

На кожній станції система автоматизації виконує такі функції:

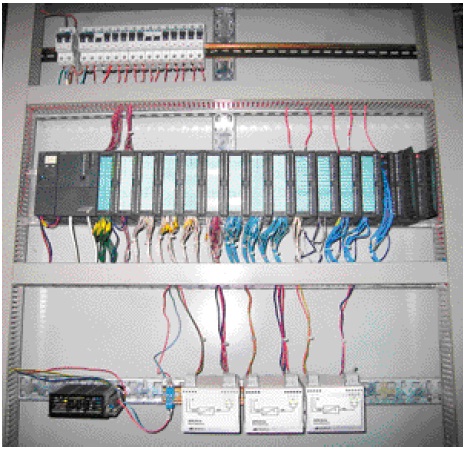

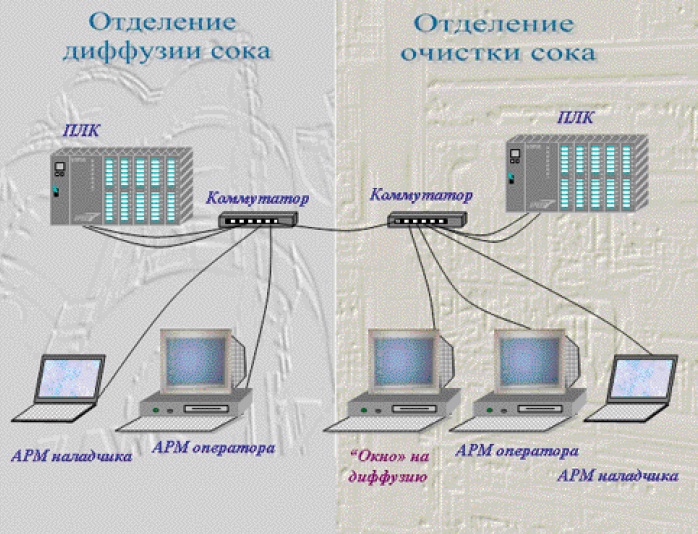

Система автоматизації проектувалась як трирівнева ієрархічна система керування. На нижньому рівні знаходяться датчики та виконавчі механізми; на середньому рівні знаходиться контролер, комутаційна апаратура, перетворювачі для двигунів постійного та змінного струму; верхній рівень — робоча станція оператора (АРМ оператора).

Система автоматизації обох станцій — інтегрована система, що відповідає принципам уніфікації та взаємозамінності, в якій узгоджені наступні характеристики компонентів: механічні (фізичні розміри), електричні (частота та рівень сигналів, живлення, кабелі), інформаційні (комунікації моніторинг керування) та функціональні (розв'язувані завдання).

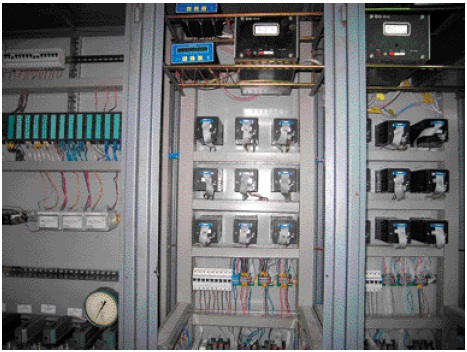

Всі елементи системи розміщуються у промислових монтажних шафах, що складаються з передньої та задньої панелі. На передній панелі розміщуються елементи оперативного керування на видному та доступному місці (рис. 3). У внутрішній частині розміщені перетворювачі, ПЛК, блоки живлення, комутаційна апаратура.

|  |

Рис. 3. Щит ручного керування дифузією

Всі використовувані датчики, виконавчі механізми та перетворювачі являють собою серійні компоненти і мають уніфіковані сигнали: 4–20 і 0–20 мА, 20 кПа. На об'єкті існувала необхідність вимірювання різниці тисків та рівня в'язких, агресивних та забруднених середовищ (сокостружкова суміш, сульфітована вода). Для цього були використані датчики тиску Kobold (Німеччина) з уніфікованим виходом і зовнішньою мембраною, розроблені для важких умов експлуатації. До особливостей цих датчиків можна віднести простоту монтажу, малі габарити та високий клас точності.

В якості датчиків температури застосовані термометри опору ТСП, виготовлені на АТЗТ «Тера». Показники якості (рН) вимірюються за допомогою датчиків та вторинних приладів, виготовлених ТОВ «ВП Діліс» (м. Обухів), а концентрація СО2 — оптичним газоаналізатором 122ФА01 С-М (ПП «Сучасні оптичні технології», м. Київ) на базі розробки «Украналітприладу».

Для визначення витрати використовуються витратоміри, які були в наявності на підприємстві, а також датчики та перетворювачі витрат фірм Siemens та Endress+Hauser. Для вимірювання напруги та струму на двигунах постійного струму бурякорізки, приводів колони, ошпарювача та насосів сокостружки були використані перетворювачі постійної напруги (0—440 В/4—20 мА) та трансформатори струму (0—100 А/4— Мікрол (Івано-Франківськ).

В якості виконавчих механізмів були використані пневматичні механізми: МІП та ПСП. Для регулювання швидкості двигунів приводів постійного струму використовувалися заводські тиристорні перетворювачі.

Для плавного регулювання швидкості асинхронних двигунів були застосовані частотні перетворювачі 8200 Vector компанії Lenze. Це дозволило забезпечити більш точне регулювання витрат, а також збільшити час експлуатації двигуна.

За допомогою уніфікованих аналогових виходів (2 виходи) на частотному перетворювачі з'явилася можливість контролювати силу струму та напругу на самому двигуні (за потреби можна контролювати і частоту). При цьому відпала необхідність використання перетворювачів постійної напруги та трансформаторів струму, які застосовувалися для двигунів постійного струму.

При проектуванні системи була передбачена можливість переходу з автоматичного режиму на ручний і назад, причому перехід на автомат мав бути плавним. Можливість переходу реалізована зі щита керування дифузією за допомогою вторинних приладів компанії Мікрол (рис. 3), зі щита керування сокоочищенням — за допомогою індикаторів та пневматичних панелей від ДП «Сахавтомат інж.», а також із SСАDА-системи, встановленої на робочих станціях оператора.

Для автоматичного керування системою використано контролера фірми VIPA з процесором SPEED7. VIPA — німецька компанія, що спеціалізується на розробці та виробництві ПЛК, сумісних із контролерами фірми Siemens за системою команд. Програмовні логічні контролери (ПЛК) серії SPEED7 вже досить добре відомі у світі і все більшої популярності завойовують в Україні. Контролери VIPA з успіхом використовуються в системах промислової автоматизації з великою кількістю сигналів, підвищеними вимогами до надійності обладнання та до тимчасових параметрів контурів керування, підходять для керування виробництвами періодичного, безперервного та безперервно-періодичного типу.

На об'єкті було встановлено високошвидкісний CPU, побудований на базі мікросхеми SPEED7. У ньому виконання операції з плаваючою комою займає лише 0,084 мкс, а операція над бітом або словом — 0,014 мкс. Завдяки цьому час циклу ПЛК може становити лише 100 мкс.

Процесор підтримує систему інструкцій S7-300/S7-400 від Siemens і може бути запрограмовний як за допомогою ПЗ WinPLC7 VIPA), так і STEP 7 (Siemens).

Програма керування процесом написана за допомогою ПЗ WinPLC7, яке значно дешевше, ніж STEP 7. Функціональних можливостей вистачило для написання самої програми, апаратної конфігурації та конфігурації мережі. У програмі можна використовувати до 1024 функціональних блоків, до 1024 функцій та до 2047 блоків даних. Хотілося б зазначити, що під час написання програми є можливість вносити коментарі російською, українською чи англійською мовами.

Процесорний модуль має пам'ять RAM+FLASH обcягом від 256 КБ до 2 МБ. Картка розширення пам'яті не використовувалася, хоча така можливість існує. Цю картку використовують у тих випадках, коли для виконання алгоритму роботи недостатньо обсягу вбудованої в процесорний модуль пам'яті або для підвищення надійності системи необхідно продублювати програму.

Система побудована за модульним принципом, при цьому модулі System 300 від VIPA механічно повністю ідентичні до модулів S7-300 і можуть використовуватися з ними в одній стійці на одній лінійці. Також модулі розширення допускають пряму взаємозамінність з однотипними модулями S7-300 (взаємозамінність визначається за каталогом каталожні індекси даних модулів збігаються посимвольно). Інженерам, знайомим із SIMATIC S7, не знадобиться багато часу для вивчення нового обладнання.

Крім того, однією з важливих особливостей процесорів SPEED7 є підтримка відкритих інтерфейсів (Ethernet і Profibus-DP master/slave), які широко застосовуються в промисловості. Це дає можливість підключати додаткові апаратні засоби та полегшує інтеграцію окремих виробничих ділянок в інформаційну мережу підприємства.

Дані контролера передаються на комп'ютер із встановленою SСАDА-системою за допомогою ОРС-сервера від VIPA, ця програма досить проста в налаштуванні.

При створенні системи автоматизації на одній станції необхідно було встановити 15 модулів розширення, а на другій станції – 10 модулів. До особливостей цієї системи можна віднести те, що кожен ПЛК розміщено на одній стійці. Щоб створити таку саму систему на S7-300 від Siemens, необхідно використовувати модулі IM360, IM361 або IM365 (допускається встановлення на одній стійці до 8 модулів), при використанні контролера SPEED7 від VIPA в цьому немає необхідності (допускається використовувати до 32 модулів на одній стійці). Загалом, якщо порівняти з однотипним процесором від Siemens, продуктивність контролерів VIPA вище в 15 разів, а ціна — нижче на 20%, 30%.

Комунікації SPEED7 відповідають технологіям SIMATIC. Процесорний модуль CPU 315-4NE11, що використовується при створенні проекту, від VIPA має вбудовані комунікаційні засоби MP2I, Profibus DP-майстер та Industrial Ethernet як стандартні. Один порт Ethernet служить для зв'язку з програматорами і засобами операторського інтерфейсу, другий підтримує протоколи TCP/IP, UDP, ISO-on-TCP з RFC1006.

У проекті, реалізованому на заводі, перший порт використовується для конфігурування, програмування, налагодження та діагностики контролера за допомогою WinPLC7 (версії 3.55) в режимі on-line , другий — для двох груп з'єднань (рис. 5):

Слід зазначити, що при першому запуску порт CPU не має IP-адреси та маски підмережі. Їхнє присвоєння виробляють через апаратну конфігурацію за допомогою «мінімального проекту» та пересилання його через MMC або MPI.

У процесі конфігурування мережі WinPLC7 самостійно формує значення більшості елементів, таких як найменування з'єднань, ідентифікатори S7-підмереж, з'єднань і блоків, що передаються, адреси портів, які змінювати немає особливої потреби. Звичайно, вручну потрібно налаштувати адреси IP, відстежити відповідність конфігурації партнера та встановити один із трьох можливих режимів з'єднання:

У разі взаємодії з контролером-партнером ПЛК потребує виключно бібліотечних функцій VIPA AG_SEND та AG_RECV для пересилання/прийому даних та відповідної програмної підтримки.

Рис. 5. Процесом керує контролер VIPA SPEED7

Рис. 6. Організація мережі Ethernet

Для зручності роботи операторів станцій на базі програмного пакету Genesis32 розроблено людино-машинний інтерфейс, який дозволяє вести контроль над технологічним процесом, а також одночасно керувати вузлами та механізмами на всіх стадіях роботи. На моніторі можна контролювати всі технологічні параметри, включаючи швидкості обертання трубовалів і насосів, керованих частотними і тиристорними перетворювачами. Для відображення аварійних повідомлень використовується графічна діагностика. За допомогою дисплейної мнемосхеми оператор може проводити вибір технологічного режиму. Крім того, на екрані відображаються дані виробничої статистики та аналізу роботи. Доступ до зміни технологічних параметрів здійснюється через паролі з різними рівнями пріоритетів.

При розробці людино-машинного інтерфейсу для автоматизованої системи дотримувалися принципів простоти (кожна картинка на дисплеї відображає модель фізичного процесу та її роботу, при цьому разом з важливими даними не виводяться непотрібна та/або надмірна інформація), наочності (забезпечується зв'язок між технічним процесом, його режимами роботи та оператором) та послідовності (для відображення однакових або аналогічних елементів системи застосовані однотипні позначення).

Рис. 7. Приклад дисплейної мнемосхеми

Таким чином, спроектована та реалізована на SPEED7 система керування станціями дифузії та сокоочищення дозволила досягти значного економічного ефекту за рахунок підвищення продуктивності дифузійної установки, збільшення вмісту цукру в дифузійному соку, підвищення ефекту очищення соку та його фільтрації, скорочення втрат цукру на ділянці очищення та наступних ділянках виробництва, а також зниження витрати енергії, вапна та сатураційного газу.