Головна » Рішення » Галузеві рішення » Харчова промисловість » Автоматизація вертикальних автоклавів

Консервна промисловість, що входить як підгалузь у харчову промисловість, посідає вагоме місце в економіці України.

В умовах сучасного консервного виробництва, при великих завантаженнях технологічних ліній, задіяних у переробці сільськогосподарської сировини та процесах, що носять потоково-масовий характер, висока якість готової продукції можлива лише за повної автоматизації виробництва та максимального виключення впливу на процес людського фактора. Прогрес не стоїть на місці, і зараз існує безліч засобів і систем автоматизації, вибір яких здійснюється в залежності від поставленого завдання.

Однією з найважливіших процесів консервування є стерилізація –термообробка консервів , що дозволяє значно збільшити час їхнього подальшого зберігання. Залежно від технологічного процесу, апарати для стерилізації діляться на безперервну та періодичну дії. У свою чергу, апарати періодичної дії бувають відкритого типу (ванни) та закритого типу – автоклави. Автоклави по конструкції діляться вертикальні і горизонтальні, з них вертикальні набули більш широкого поширення завдяки їх універсальності й невибагливости до виду тари продукції.

Основними параметрами регулювання процесу стерилізації є температура та тиск, автоматизована система керування дозволяє підтримувати їх у заданих межах. У цій статті описується одна з таких систем керування, встановлена на автоклаві водяної стерилізації консервів. Система працює на всіх стадіях технологічного процесу: подача холодної води в бак, прогрів води, заповнення простору автоклаву консервами, зростання значень температури та тиску до заданих меж, сама стерилізація та охолодження готової продукції. Система являє собою готове рішення — автоматизоване робоче місце технолога автоклава — і може використовуватися як на одному автоклаві, так і на комплексі агрегатів.

Переваги за рахунок впровадження системи автоматичного керування автоклавом:

Автоклави, що використовуються в промисловості, являють собою складні високотехнологічні агрегати, що працюють з великою продуктивністю. Існує багато різновидів автоклавів, є серед них спеціалізовані моделі, але, незважаючи на це, всі вони працюють за одним принципом: нагрівання продукту, що піддається стерилізації, у фасованих ємностях до високої температури при певному тиску. Тиск має підвищене значення в порівнянні з атмосферним, в результаті чого запобігається руйнування (розрив) тари (посуду) за рахунок компенсації температурного розширення консервів, що нагріваються. Для визначення необхідного значення тиску існує формула автоклавування, до якої заносяться такі дані, як коефіцієнт температурного розширення, час термічної обробки, температура процесу тощо

Схема автоклаву марки Б6-КА2-В-2 у розрізі показана на малюнку 1.

Рис.1. Вертикальний автоклав Б6-КА2-В-21 – опора; 2 – корпус; 3 – термоізоляція; 4 – кришка; 5 – кронштейни; 6 – патрубок; 7 – зливний патрубок; 8 — противага; 9 – фланцевий затвор; 10 – автоклавні кошики; 11 – розсіювач; 12 – подача стисненого повітря; 13 – злив зверху; 14 – подача холодної води; 15 -запобіжний клапан; 16 – коробка; 17 – місце підключення датчиків; 18 – барботер.

Автоклав Б6-КА2-В-2 складається з наступних вузлів та агрегатів: корпусу. підтримуваного опорою, засобів механізації, термоізоляції. Корпус автоклава є зварною ємністю циліндричної форми з дном у формі еліпса, увінчаний зверху кришкою такої ж еліптичної форми. Призначення корпусу – розміщення кошиків із консервами під час стерилізації. Корпус 2 і кришка 4 для запобігання тепловим втратам покриті термоізоляцією 3.

Для покращення герметичності корпус з кришкою з'єднуються через фланцевий затвор 9, конструкція якого складається з двох зустрічних фланців відповідно на корпусі і на кришці з проточеними концентричними канавками, в порожнини яких вставлені гумові ущільнення. Для перевезення та монтажу автоклава до корпусу приварені три опори 1 та чотири рим-болти.

Для встановлення датчиків у внутрішній площині автоклава, до його нижньої поверхні приварена коробка 16. Також всередині корпусу розміщені кронштейни 5 для того, щоб на них розмістити кошики з продукцією, встановлений кільцевий барботер 18, з'єднаний з патрубком 6. Для зливу води до днища приварений зливний патрубок 7, обладнаний захисною сіткою. На кришці 4 розташовується ручка для відкривання та закривання, а також важелі противаг 8.

Фланцевий затвор 9 фіксується за допомогою розтискного кільця, що складається з розтискної системи, пальців, рукоятки та кільцевого пружинного пояса. Для безпеки обслуговчого персоналу на розтискному кільці встановлені блокування та елементи захисту.

Блоки арматури являють собою обв'язку для приєднання автоклава до живильних магістралей, за допомогою яких здійснюється подача води, пари, стисненого повітря, а також злив відпрацьованої води. На магістралях підведення води, пари та повітря як виконавчі механізми використовуються пневмоклапани МІМ (мембранні виконавчі механізми). Блоки арматури магістралей зливу складаються з МІМів та запірних вентилів (ВЗ).

У харчовій промисловості ще можна зустріти стерилізацію консервів, де використовується виключно ручне керування у водяному середовищі. На таких виробництвах персонал піддає продукцію впливу високої температури із витримкою певного періоду часу. При цьому весь контроль за ходом технологічного процесу здійснюється візуально за даними показів термометрів і манометрів, має місце високий вплив людського фактора, що не може не вплинути на хід технологічного процесу. На таких виробництвах неминучий брак продукції та фінансові втрати.

Пропонована система автоматизації автоклаву повністю виключає вплив на процес стерилізації людського фактора та виконує такі функції:

У нашій системі функцію головного регулювального пристрою виконує програмовний логічний контролер (ОВЕН ПЛК), що має високу продуктивність і великий обсяг внутрішньої пам'яті, що дозволяє складати програми для об'єктів високого рівня складності. У разі необхідності збільшити кількість входів/виходів, контролер може розширений шляхом підключення зовнішніх модулів.

Функціональна електрична схема наведена на малюнку 2.

Рис.2. Функціональна схема системи керування автоклавомПК — персональний комп'ютер; ІП320 – цифрова панель оператора; ПЛК – програмовний логічний контролер; МВУ8 – модуль виводу керівний; ЕПП1-ЕПП4 – електропневматичний позиціонер; МІМ1-МІМ4 – клапан з пневматичним мембранним виконавчим механізмом; ВЗ – вентиль запірний; ДП – датчик температури; ДД1-ДД2 – датчик тиску.

У наведеній схемі вертикальний автоклав є об'єктом регулювання. Основні параметри регулювання – тиск і температура, тісно взаємопов'язані між собою, що зумовило налаштування двох зв'язаних каналів керування за температурою та тиском.

Центральний керівний пристрій, на входи якого надходить вся інформація про процес – програмовний логічний контролер ПЛК150 (фірма ОВЕН), на борту якого розміщено 6 дискретних та 4 аналогових входи для підключення широкого спектру датчиків.

В автоклаві проводиться вимірювання температури за допомогою мідного термоперетворювача опору. Сигнал з нього надходить безпосередньо на аналоговий вхід контролера.

Так само крім температури у внутрішньому просторі автоклава безперервно контролюється внутрішній тиск за допомогою датчика тиску ПД100-ДІ (фірма ОВЕН) з уніфікованим струмовим сигналом 4-20 мА. Щоб унеможливити позаштатні аварійні ситуації під час режиму охолодження, при зливі гарячої води та заповненні холодною водою, на подачі холодної води встановлено датчик тиску, що контролює тиск води в магістралі охолодження. Якщо раптом натиск впаде нижче допустимого, система відреагує на це сигналом для оператора і буде включена додаткова магістраль із запасного резервуара. Таким чином, охолодження продовжиться таким чином, рівень тиску води в автоклаві залишатиметься незмінним. У даному автоклаві не передбачено регулювання тиску в магістралях пари та повітря, але за бажання їх можна так само здійснити за допомогою встановлення необхідних датчиків та виконавчих механізмів, благо в контролері для цього є всі необхідні входи та виходи.

Керування вихідними пристроями здійснюється модулем виходу керуючим МВУ8 (фірма ОВЕН). Зв'язок між контролером та модулем розширення виходів МВУ8 здійснюється за промисловим мережним інтерфейсом RS-485.

Вся інформація про технологічний процес безпосередньо на об'єкті виводиться на панель оператора ІП320 (фірма ОВЕН), встановлену на пульті оператора. Зв'язок між ПЛК та цифровою панеллю ІП320 здійснюється безпосередньо (без використання адаптера) так само за мережевим інтерфейсом RS-485.

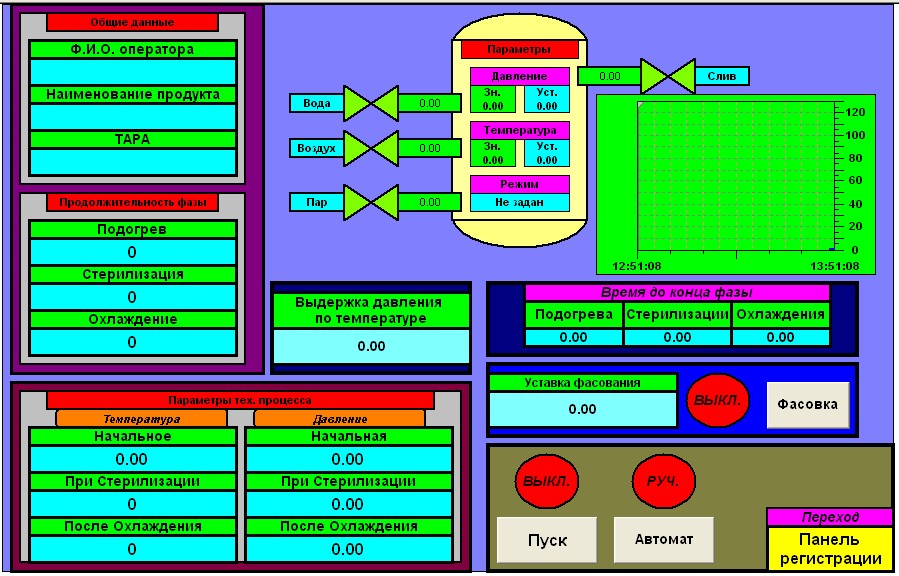

За допомогою інтерфейсу Ethernet відбувається передача даних про систему з контролера на верхній рівень і сигналів керування у зворотному напрямку. В якості SCADA-системи вибрано середовище програмування CoDeSys, за допомогою якого відбувається візуалізація та керування технологічним процесом. Маючи простий та зручний інтерфейс, CoDeSys дозволяє оператору легко та комфортно керувати процесом стерилізації (рисунок 3).

а) Панель керування та моніторингу

Характеристику закону керування каналами регулювання температури та тиску вибрано безперервну (лінійну), для забезпечення потрібної точності регулювання – диференціал температурного поля – 2°С, тиску – 0,02 МПа. Таким чином, керування виконавчими механізмами відбувається з МВУ8 сигналами, що постійно змінюються від 4 до 20 мA.

У ролі виконавчого механізму виступає мембранний пневматичний клапан типу МІМ з пневмопозиціонером, що характеризується швидкістю спрацьовування та високою точністю регулювання, його електронні аналоги (з електроприводом) у цьому плані мають гірші характеристики.

У системі регулювання використовуються пневматичні виконавчі механізми, тому для перетворення уніфікованого струмового сигналу 4-20 мА на пневматичний 0,02-0,1МПа використовуються електропневмоперетворювачі марки ЕПП-21.

| № | Найменування | Кількість |

| 1 | Щит системи автоматичного керування автоклавом | 1 |

| 2 | Електропневматичний позиціонер ЕПП-1 | 4 |

| 3 | Датчик тиску з виходом 4-20 mA | 2 |

| 4 | Датчик температури дТС100П | 1 |

| 5 | Клапан односідельний із пневматичним виконавчим механізмом мембранного типу | 4 |

Таблиця 1. Склад системи автоматичного керування автоклавом

Зовнішній вигляд щита системи автоматичного керування автоклавом представлено на малюнку 4.

Рис.4. Щит системи автоматичного керування автоклавомНа завершення хочеться сказати, що проект повністю відповідає вимогам щодо точності та надійності, що пред'являються до обладнання для стерилізації консервів. Проект не вимагає великих витрат на купівлю обладнання та його монтаж, має швидкий термін окупності, що робить його економічно вигідним для впровадження на виробництві. Сучасне обладнання та нові методи автоматичного керування роблять розроблену систему надійною та зручною в експлуатації. Використання даної системи керування дозволить знизити брак продукції та полегшує працю технолога харчової промисловості.