Головна » Рішення » Галузеві рішення » Харчова промисловість » Система автоматизації відділення приймання та підготовки молока

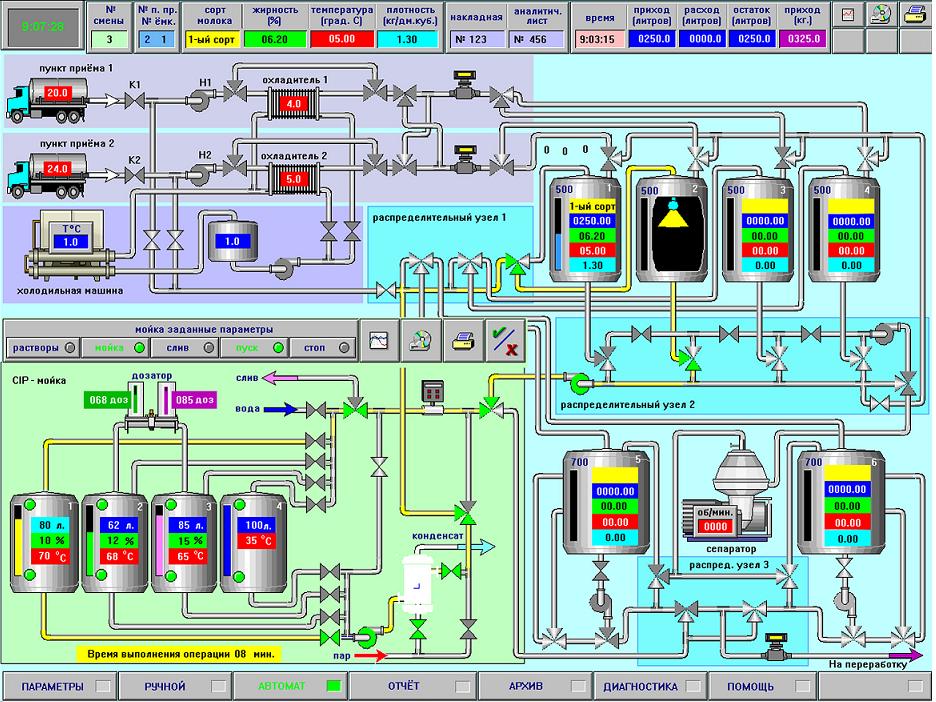

Представлене рішення призначене для автоматизованого керування процесами приймання, зберігання, сепарування та пастеризації, нормалізації та видачі підготовленого молока на виробничу лінію. Дана система також включає керування процесами миття резервуарів і трубопроводів по вибираних маршрутах з подальшим дренажем і витісненням залишків стисненим повітрям, а також подача лугу на мийну станцію.

До складу основних технологічних об'єктів системи входять танки для приймання та зберігання молока на ділянці приймання, танки для зберігання обороту, пастеризаційна установка, сепаратори в апаратному цеху, танки для нормалізованого молока. Всі об'єкти пов'язані між собою мережею трубопроводів із клапанними матрицями та насосами.

Рис. 1. Структурна схема побудови АСУ

Система автоматизації має трирівневу структуру.

- Нижній рівень, де знаходяться датчики та виконавчі механізми.

- Контролерний рівень являє собою розподілену систему керування, реалізовану на базі системи віддаленого вводу-виводу VIPA SLIO, яка включає інтерфейсний модуль 053-1DP з набором модулів I/O і центральний програмовний логічний контролер серії VIPA 300S. Система SLIO розміщується у щитах, розташованих безпосередньо на виробничих ділянках та виконує функції збору інформації з датчиків, командоапаратів та керування виконавчими механізмами, елементами сигналізації. Тут же розміщуються текстові панелі оператора VIPA OP03, які дають змогу переглянути по кожному танку:

Інформація з розподіленої системи керування через мережу Profibus DP передається на центральний щит керування, де знаходиться ПЛК VIPA 300S. До нього також підключаються панелі оператора.

- Верхній рівень — диспетчерський пункт, реалізований на базі робочої станції чергового оператора із встановленою системою візуалізації SCADA zenon. Обмін даними з контролером здійснюється через мережу Ethernet.

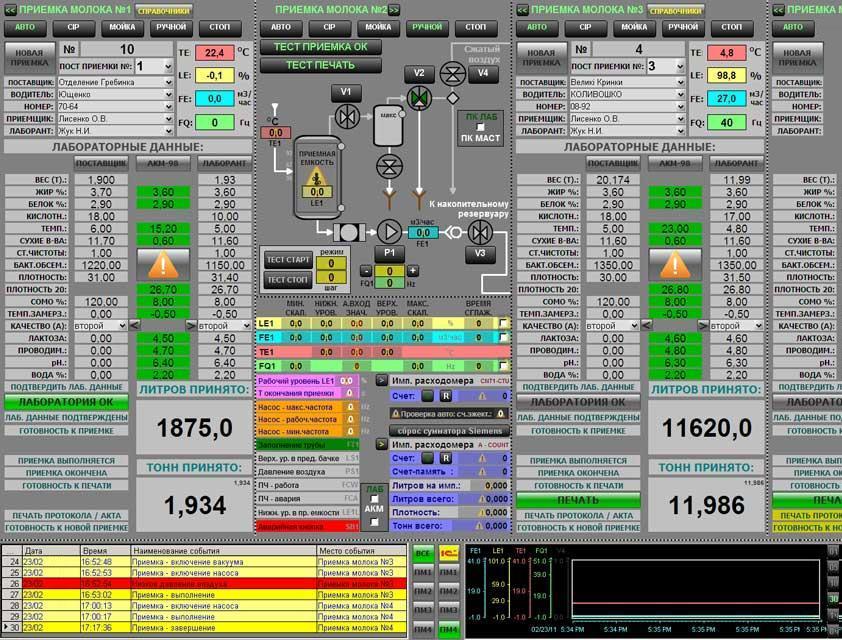

Рис. 2. Зовнішній вигляд пульта диспетчера

Канальність представленої системи: 260 дискретних входів, 100 дискретних виходів, 32 аналогових входів, 48 аналогових виходів.

|  |

Рис. 3. Вікна системи диспетчеризації АРМ чергового оператора

Впровадження даної системи автоматизації дозволяє вирішувати такі завдання відділення приймання та підготовки молока:

За рахунок використання автоматичного контролю та керування, істотно скоротилася тривалість виробничих процесів, покращилася точність технологічних параметрів, і, як наслідок, якість продукції, що випускається.