Головна » Рішення » Реалізовані проєкти » АСУ ТП лінії гальванізації

16.02.2015

Комплексна автоматизація виробничого процесу це дужа складна і кропітка робота. Особливо коли це процес гальванізації. Кислоти, луги, висока температура, вологість до 100%, електромагнітні перешкоди, рухома прокладка кабелю, складний алгоритм роботи та інше. Та з усіма цими задачами успішно впоралися інженери СВ Альтера.

Лінія гальванізації представляє собою послідовно розташовані ванни з різними хімічними середовищами. В початкових ваннах відбувається очищення та знежирення виробів, далі травлення, цинкування, промивка та пасивація (утворення тонких поверхневих шарів, що перешкоджають корозії).

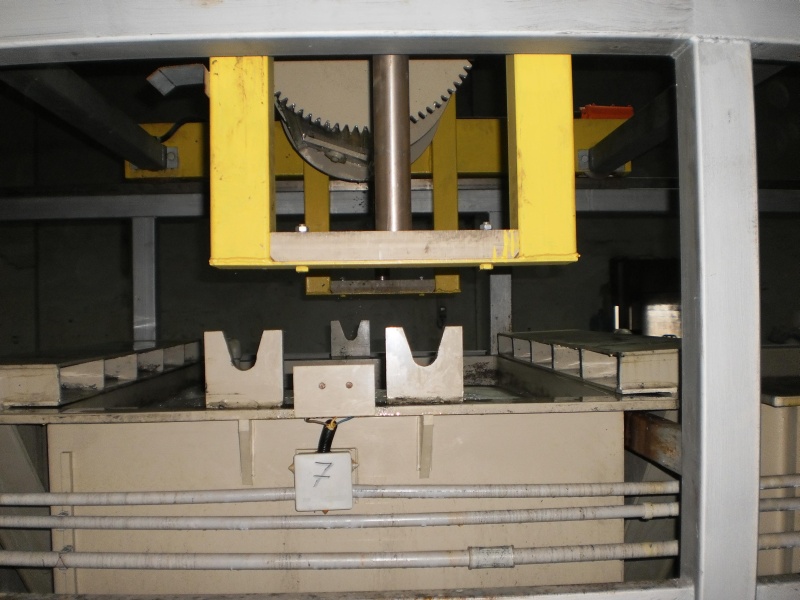

Для переміщення виробів між ваннами використовуються так звані автооператори (Рис.1). На даній лінії було встановлено 3 автооператори.

Рис.1. Автооператор лінії гальванізації

Електропривід автооператора складається з двох мотор-редукторів:

Рис.2. Електропривід горизонтального переміщення

Рис.3. Електропривод під’йому

Складним технічним завданням було точне позиціонування автооператорів над ваннами (Рис.4). Через недостатнє зчеплення ведучих коліс з рейками і, як наслідок ковзання, а також люфту — використання вимірювальних систем на стороні двигуна (енкодер та ін.) було неможливим. Тому система позиціонування повинна була бути жорстко прив'язана до кожної ванни. Це вдалося зробити завдяки міткам на кожній точці зупинки. Також треба було враховувати інерцію 200-кілограмового автооператора, що не має гальм. За допомогою перетворювачів частоти з векторним керуванням Lenze вдалося досягти ідеальної зупинки. Під'їжджаючи до точки зупину, перетворювач частоти починає плавно скидати швидкість заздалегідь. Точність зупинки при цьому складає ±2 см, що відповідає вимогам.

Рис.4. Позиціонування автооператора над ваннами

Деталі, що проходять обробку, знаходяться в спеціальних барабанах (Рис.5)

Рис.5. Барабан для виробів

Для рівномірного покриття виробів цинком їх необхідно постійно перемішувати. Ця задача вирішується за допомогою мотор-редуктора (Рис.6), що знаходиться над барабаном.

Рис.6. Електропривід барабана

Технологія гальванізації полягає в тому, що необхідно постійно слідкувати за температурою процесу, часом витримки в кожному з хімічних реагентів, рівнем рідини у ваннах. На початку робота була повністю ручна. Тобто троє робочих ходили за автооператорами та за допомогою секундомірів витримували вироби в тому чи іншому реактиві. При цьому так званий “людський фактор” був дуже помітним. Спеціалістами нашої компанії було розроблено та впроваджено автоматичну систему керування всією лінією.

Для забезпечення необхідного ступіню захисту IP54 було вирішено виготовити нову шафу керування (Рис.7,8,9).

Рис.7. Шафа керування

Для зручності та наглядності процесу було впроваджено людино-машинний інтерфейс – HMI/SCADA систему zenon.

Рис.8. Шафа керування

Рис.9. Шафа керування

Зручний та зрозумілий інтерфейс (Рис.10) дав змогу легко та без проходження спеціального навчання перевести робочий персонал на нову систему керування.

Рис.10. Інтерфейс системи керування

Система дозволяє вирішувати основні завдання:

Результати впровадження автоматичної системи:

Оцінивши всі переваги впровадження АСК ТП у виробництво замовник на даний момент розпочав будівництво другої такої лінії.

В процесі реалізації системи було використано таке обладнання:

Над проектом працювали:

Барвінський О.Г., Вишня Г.А. (СВ АЛЬТЕРА Кривий Ріг)

Савкін В.В. (СВ АЛЬТЕРА Дніпро)