Головна » Рішення » Галузеві рішення » Харчова промисловість » Автоматична система керування технологічним процесом миття ВАТ "Житомирський маслозавод" – компанія "Рудь"

Молочні продукти є гарним живильним середовищем для розвитку більшості мікроорганізмів, що вносяться із заквасками, так і такими, що потрапляють до них ззовні.

Всі мікроорганізми, що зустрічаються в молочних продуктах, можна розділити на 3 групи:

Згідно з санітарно-гігієнічними нормами України технологічне обладнання та поверхні, що перебувають у контакті з молоком та молочними продуктами, так само як і поверхні, що не мають безпосереднього контакту з ними, після закінчення роботи підлягають обов'язковому миття та дезінфекції .

Основну вартість миття та дезінфекції становлять витрати на оплату праці. Для зниження загальних витрат на миття вибирають ефективні миючі засоби, професійний інвентар та обладнання, що дозволяє значно заощадити час.

Автоматизація технологічного процесу миття дозволяє досягти хороших мікробіологічних результатів, значно зменшити витрати енергоносіїв, максимально спростити процеси керування миттям, підвищити технологічну дисципліну на підприємстві.

Навесні 2009 р. керівництвом підприємства ВАТ «Житомирський маслозавод» (компанія «Рудь») було прийнято рішення замінити стару систему керування мийкою, на базі PIC-контролера , на нову ефективну систему керування, з розширеною кількістю функцій та повністю автоматичним режимом керування. У період розпалу фінансової кризи гостро постало питання про ціну нової системи та витрати на її обслуговування.

З цим питанням підприємство звернулося до фахівців компанії ДП СВ Альтера Черкаси, які запропонували спроектувати систему на базі контролера ПЛК100 та сенсорної панелі оператора СП270 («ОВЕН»), як найбільш економічний і надійний варіант.

Призначення АСК

Система керування повністю автоматизує процес миття технологічних трубопроводів та резервуарів водою та спеціальними розчинами.

Структура АСК

Систему керування реалізовано на базі контролера ПЛК100, панелі оператора СП270, модулів введення/ виведення МДВВ, вимірювача ПІД-регулятора ТРМ-210, блоку узгодження кондуктометричних датчиків БКК1 ОВЕН, ємнісних датчиків EC—3025 CARLO GAVAZZI (Італія). Система також містить кнопки, перемикачі, виконавчі механізми: електромагнітні клапани, насоси, світлодіодні матриці. Зв'язок панелі оператора з контролером здійснюється через інтерфейс RS-485, протокол MODBUS RTU.

Опис роботи АСК

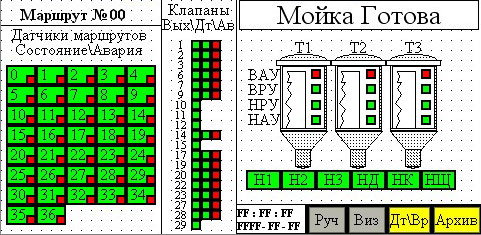

Дільниці трубопроводів, робочі резервуари (танки) складають маршрути «мийки». Правильність зібраного маршруту підтверджується датчиками положення встановлених з'єднувачів. Три спеціальні резервуари забезпечують процес миття водою, миючим та дезінфікуючим розчинами.

Мийка маршрутів виконується за загальним алгоритмом, що складається з 16 етапів завантажень виходів та пауз. Прокачування забезпечують насоси подачі та повернення. Спочатку проводиться ополіскування чистою водою з ємності Т1, потім проганяється нагрітий мийний розчин з ємності Т2 (лужний або кислотний), потім друге ополіскування з Т1, далі прогін розчину для дезінфекції з Т3 і останнє, третє, ополіскування з Т1.

Контроль заповнення ємностей Т1, Т2,Т3 та підтримання необхідного рівня виконується за чотирма датчиками рівня в кожній ємності. Перелив контролює датчик верхнього аварійного рівня (ВАУ), робочу зону — датчики верхнього та нижнього робочого рівня (ВРУ та НРУ), захист від «сухого» ходу виконується за датчиком нижнього аварійного рівня (НАУ).

< /p>

< /p>

Мал. 1. Візуалізація автоматичного режиму миття та стану виконавчих механізмів системи керування на панелі оператора СП-270.

Мал. 2. Ручний режим керування виконавчими механізмами миття.

Нагрів мийного розчину виконується прогонкою його за допомогою насоса Н3 через підігрівач по кільцю, створюваному спареними клапанами 14, 24 та ємністю Т2. Керування підігрівачем виконує регулятор температури через клапан 28. Дозвіл регулятору температури видається системою на необхідному етапі. Дезінфікуючий розчин із ємності Т3 використовується холодним.

Введення мийного засобу в ємність Т2 і дезінфектанту в ємність Т3 здійснюється за допомогою насосів-дозаторів лугу (НЩ), кислоти (НК), дезінфектанту (НДЗ). Керування насосами виконують вимірювачі-регулятори концентрації (на кожен насос свій).

Система керування забезпечує:

Результати та ефект впровадження

В результаті впровадження АСК було здійснено перехід від ручного до автоматизованого керування технологічним процесом миття трубопроводів. Було досягнуто таких результатів:

Мал. 3. Шафа-пульт автоматичної системи керування миттям трубопроводів.

Сергієнко С. М,

ДП «СВ Альтера» м. Черкаси